Réponse immédiate : choisir la bonne vanne d'arrêt Le facteur le plus critique dans vanne d'arrêt La sélection consiste à adapter le type et le matériau de la vanne à la...

EN SAVOIR PLUS

Vanne à membrane pneumatique Fabricants

-

La vanne pneumatique à membrane sanitaire VATTEN est une vanne à membrane soudée bout à bout de qualité industrielle, conçue pour les applica

-

La vanne pneumatique à membrane à bride TVATEN présente une conception innovante qui élimine le besoin d'une structure de joint d'ét

-

La vanne pneumatique à membrane double effet UPVC VATTEN se distingue par sa conception de membrane unique. Le diaphragme sépare efficacement la

Les vannes pneumatiques à membrane produites par VATTEN sont largement utilisées dans divers domaines tels que le traitement de l'eau, les produits pharmaceutiques et chimiques. En tant que dispositif de contrôle efficace et fiable, il peut réguler avec précision le débit des fluides, répondant ainsi aux besoins de différentes industries en matière de gestion des fluides.

L'actionneur pneumatique est disponible en deux options de matériaux : alliage d'aluminium et tête en plastique. L'actionneur en alliage d'aluminium offre une résistance à la corrosion plus élevée et une durée de vie plus longue, tandis que la tête en plastique offre une meilleure rentabilité et un poids plus léger, ce qui le rend adapté aux environnements où une résistance élevée à la corrosion n'est pas requise. Les utilisateurs peuvent choisir le matériau approprié en fonction de leurs besoins spécifiques.

De plus, la structure interne de la vanne pneumatique à membrane peut être polie selon les normes de qualité pharmaceutique, ce qui est particulièrement important dans l'industrie pharmaceutique. Le polissage de qualité pharmaceutique assure la douceur du corps de la vanne, empêchant l'accumulation de contaminants et garantissant la pureté et la sécurité du fluide. Cette conception est cruciale pour le processus de production de produits pharmaceutiques et est conforme aux normes strictes de l'industrie.

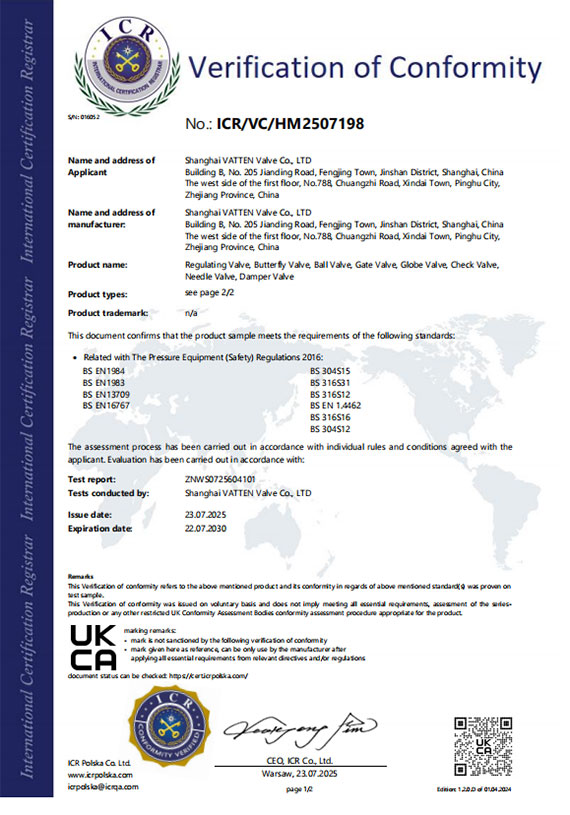

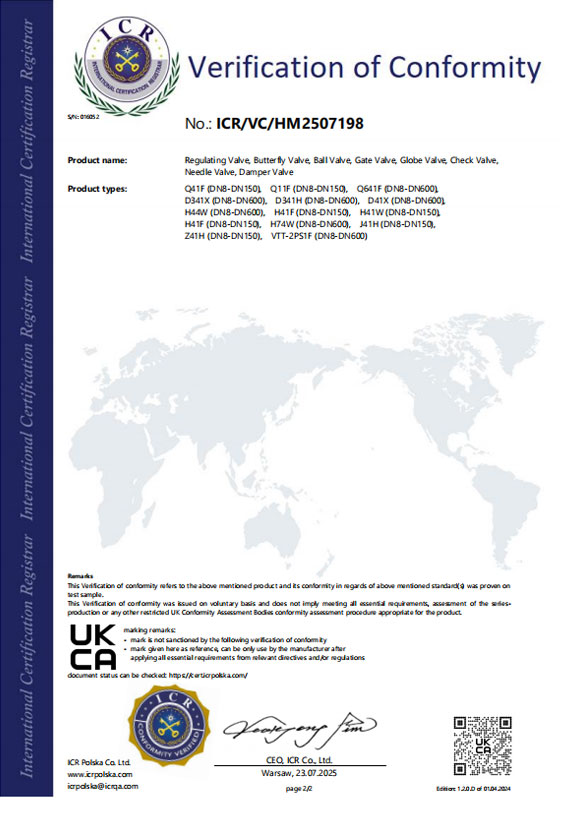

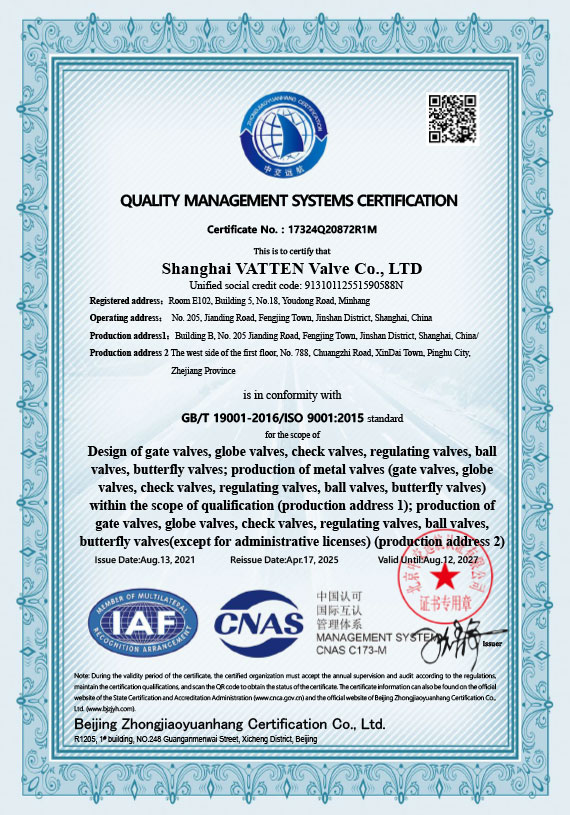

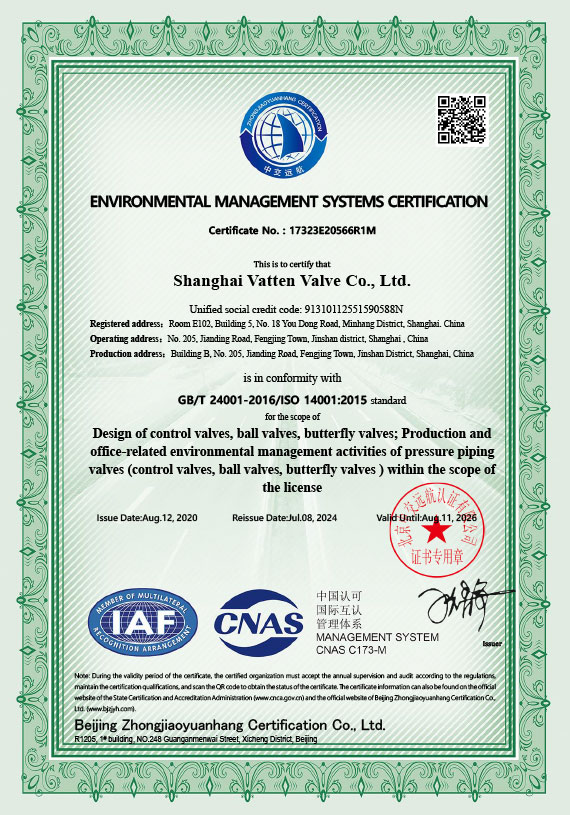

Vatten Valve Group, une entreprise de vannes d'automatisation industrielle de renommée mondiale originaire de la Sarre, en Allemagne, est spécialisée dans la recherche, le développement et la fabrication de produits de base tels que les vannes à bille à commete automatique, les vannes papillon et les vannes de régulation. Tirant parti de notre expertise technologique exceptionnelle, nous proposons des solutions de vannes innovantes et un support technique professionnel aux industries critiques, notamment l'énergie, la chimie, le traitement de l'eau, la pharmacie et la transformation alimentaire.

Comme Vanne à membrane pneumatique Fabricants et Vanne à membrane pneumatique Entreprise, Le Groupe exploite quatre sites de production ultramodernes stratégiquement situés à Shanghai, Tianjin, Lishui et Jiaxing, en Chine. Afin de mieux servir les marchés internationaux, nous avons établi des succursales dans des emplacements stratégiques clés, notamment au Royaume-Uni, en Turquie, en Biélorussie, en Arabie saoudite et en Indonésie. L'ouverture de notre bureau en Indonésie renforce considérablement nos capacités de service sur le marché de l'Asie du Sud-Est, garantissant un soutien technique et des services rapides et efficaces à nos partenaires et clients locaux.

S'appuyant sur la tradition allemande de fabrication de précision, Vatten Valve reste spécialisée dans les vannes de régulation automatique tout en respectant scrupuleusement les normes de qualité internationales. Fournir Coutume Vanne à membrane pneumatique. Nous sommes attachés à l'innovation continue, offrant à nos clients des produits aux performances supérieures, un support technique professionnel et des solutions complètes de contrôle des fluides, leur permettant ainsi de relever les défis complexes du contrôle des fluides industriels.

-

-

Vannes de décharge inférieures sont des dispositifs de contrôle de débit installés au point le plus bas d'un récipient, d'un réservoir ou d'une trémie pour permettre la libération ...

EN SAVOIR PLUS -

Un vanne papillon est une vanne rotative quart de tour qui contrôle le débit de fluide à travers un disque circulaire tournant perpendiculairement au sens d'écoulement. Le disque, monté su...

EN SAVOIR PLUS -

Comprendre comment les vannes papillon sont combinées dans les systèmes de tuyauterie modernes Combinaison vannes papillon sont une approche d'ingénierie pratique utilisée pour améliorer le co...

EN SAVOIR PLUS

Sélection des matériaux et conseils en matière de compatibilité des supports

Le choix des matériaux appropriés pour le diaphragme et le corps est une décision opérationnelle primordiale pour vannes pneumatiques à membrane . Adaptez l'élastomère ou le thermoplastique du diaphragme au profil chimique et thermique du support plutôt que d'utiliser par défaut le matériau le plus courant : des correspondances inappropriées entraînent un gonflement, une perte d'élasticité, une fragilisation, une croissance accélérée des fissures ou des chemins de fuite catastrophiques. Par exemple, l'EPDM tolère l'eau chaude, les traces de vapeur et de nombreux nettoyants alcalins, mais est attaqué par les huiles minérales et de nombreux hydrocarbures ; Les membranes en PTFE résistent aux solvants et oxydants agressifs, mais nécessitent des détails d'étanchéité minutieux car le PTFE est moins élastique et dépend d'élastomères de secours pour une étanchéité dynamique étanche.

Constructions de diaphragmes et modes de défaillance — diagnostic et réparation

Comprendre comment les diaphragmes échouent permet de prioriser l’inspection et le stockage de pièces de rechange. Les modes de défaillance typiques incluent l'abrasion mécanique à l'interface tige/bouchon, l'attaque chimique (ramollissement ou durcissement), la fissuration thermique due à la stérilisation à la vapeur au-delà des limites du matériau et la fatigue due à un étranglement à cycle élevé. Inspectez les diaphragmes pour déceler un amincissement localisé, de petites fissures de surface rayonnant à partir de points de contrainte, une décoloration (indicateur d'attaque chimique) et un renflement en forme de bouilloire qui indique un délaminage entre les couches de renfort.

Des contrôles pratiques sur place

- Effectuer un test de fuite en fermant la vanne et en surveillant la chute de pression en aval sur un intervalle fixe ; comparer aux valeurs de référence.

- Inspectez visuellement le diaphragme lorsque le cyclisme est arrêté : recherchez les lignes de pincement près de la tige et la séparation entre le renfort et l'élastomère.

- Enregistrez le nombre de cycles et établissez une corrélation avec la durée de vie attendue du fabricant : cela identifie les composants approchant de leur fin de vie avant une panne imprévue.

Alimentation en air, dimensionnement du FRL et considérations relatives aux actionneurs

Des performances pneumatiques fiables nécessitent une alimentation en air stable, propre et sec, dimensionnée pour répondre à la demande simultanée de l'actionneur. Utilisez un FRL (filtre-régulateur-lubrificateur) à proximité de chaque groupe de vannes dimensionné pour le débit de pointe ; les régulateurs sous-dimensionnés provoquent un actionnement lent et un siège partiel qui accélère l'usure. Spécifiez le type d'actionneur (fermeture par ressort simple effet ou double effet) en fonction des exigences de sécurité et assurez une marge de pression d'alimentation : de nombreux actionneurs à membrane nécessitent une pression de cycle complet de 4 à 6 bars pour atteindre la force de fermeture nominale à la contre-pression de processus la plus élevée.

Règle empirique et contrôles de dimensionnement

- Calculez le débit total de l'actionneur (Nl/min) et dimensionnez les ports FRL pour dépasser le pic de 25 % afin d'éviter une chute de pression lors de courses simultanées.

- Lorsqu'un cycle rapide est requis, utilisez des conduites pilotes de plus grand diamètre et minimisez les raccords pour réduire la chute de pression et le délai de réponse.

Dimensionnement des vannes, calcul du Cv et conseils pratiques d'étranglement

Les vannes à membrane sont souvent utilisées à la fois pour l'isolation des processus et pour l'étranglement. Pour un dimensionnement précis, calculez le coefficient de débit de la vanne (Cv) à partir du débit de processus requis à la pression différentielle de fonctionnement. Utilisez la courbe Cv du fabricant plutôt que de la linéariser, car la position du débit par rapport à la tige des vannes à membrane peut être très non linéaire. Pour les fluides visqueux, corrigez le Cv calculé pour les effets Reynolds et envisagez d'utiliser une vanne de plus grande taille pour éviter la cavitation et l'érosion du siège aux ouvertures partielles.

Conseils pratiques de limitation

- Évitez un fonctionnement continu à très ouvertures faibles — celles-ci concentrent la vitesse sur le siège et le diaphragme et raccourcissent la durée de vie.

- Si un contrôle précis est requis, utilisez un positionneur et une commande en cascade pour que la vanne à membrane fonctionne autour d'une partie localement linéaire de sa course.

CIP/SIP et stérilisation : limites et bonnes pratiques des vannes hygiéniques

Dans les usines pharmaceutiques et alimentaires, les vannes à membrane doivent résister au nettoyage sur place (CIP) et à la vapeur sur place (SIP). Tous les diaphragmes ne tolèrent pas des expositions répétées à la vapeur au niveau de l'autoclave. Les diaphragmes à face en PTFE avec support en silicone de qualité FDA ou en EPDM fonctionnent souvent pour de la vapeur jusqu'à des températures spécifiées, mais vérifiez les valeurs température-durée auprès du fournisseur. Contrôlez les chocs thermiques en augmentant les températures et évitez les jets de vapeur sèche qui peuvent faire cloquer les élastomères.

- Valider la compatibilité chimique des agents de nettoyage aux concentrations et températures CIP ; les nettoyants alcalins et les oxydants puissants ont des profils d'attaque différents sur les élastomères.

- Enregistrez le nombre de cycles SIP et planifiez le remplacement du diaphragme à titre préventif avant que les limites de garantie ne soient atteintes.

Installeration et tuyauterie : réduire les contraintes mécaniques et améliorer les performances

Install vannes pneumatiques à membrane ainsi les contraintes de la tuyauterie ne sont pas transférées au corps de la vanne ou à l'actionneur. Utilisez des connecteurs flexibles courts ou des tuyaux correctement soutenus qui s'alignent avec les orifices de la vanne ; éviter les charges latérales sur les joints boulonnés du chapeau. Orientez les vannes selon les instructions du fabricant : de nombreuses caractéristiques de siège et d'auto-purge dépendent de la direction du débit et de l'orientation physique.

Liste de contrôle rapide pour la mise en service

- Confirmez que le tampon de direction d'écoulement correspond à l'orientation de la tuyauterie du procédé.

- Testez la pression de l'ensemble à une pression de fonctionnement de 1,5 × tout en surveillant le compartiment de l'actionneur pour détecter toute entrée d'air.

- Installez des silencieux ou des silencieux sur les orifices d'échappement dans les zones sensibles au bruit et installez des clapets anti-retour si le refoulement risque de coincer le diaphragme en position ouverte.

Stratégie de pièces détachées et inventaire recommandé

Conservez un inventaire minimal mais efficace de pièces de rechange : membranes (deux par type de vanne critique), inserts de siège, joints d'actionneur et fixations qui se corrodent généralement. Pour les services critiques, conservez des kits de reconstruction d’actionneur complets et un module de positionneur ou de fin de course calibré pour un échange rapide. Suivez les numéros de lot des pièces et les dates de fabrication : les lots d'élastomères peuvent varier et un remplacement proactif avec les spécifications exactes est plus sûr que le remplacement de matériaux similaires mais non testés.

Référence rapide sur la compatibilité des matériaux

| Médias de traitement/propriété | EPDM | NBR (Buna-N) | Face en PTFE | Silicone |

| Traces d'eau chaude/vapeur | Bon | Foire (température limitée) | Très bon (vérifiez l'élastomère du support) | Bon (low mechanical wear) |

| Hydrocarbures / huiles | Pauvre | Bon | Excellent | Pauvre |

| Oxydants forts (eau de Javel, H₂O₂) | Passable (exposition limitée) | Pauvre | Excellent | Fair |

Référence rapide de dépannage

- Si les vannes vibrent ou ne parviennent pas à maintenir la pression : vérifiez la pression d'alimentation en air sous charge, inspectez le FRL, vérifiez que les ressorts de l'actionneur (à simple effet) sont conformes aux spécifications et confirmez la sélection du Cv pour le service.

- Si la fuite persiste après le remplacement de la membrane : inspectez l'insert du siège et les faces d'étanchéité du corps à la recherche de rainures ou de particules incrustées ; Remplacez les inserts de siège et ébavurez les surfaces de contact.

- Si la durée de vie de la membrane est courte dans un service d'étranglement : envisagez de passer à des membranes à face en PTFE ou d'ajouter un diffuseur de débit/un orifice en amont pour réduire l'impact du jet sur le siège.