Réponse immédiate : choisir la bonne vanne d'arrêt Le facteur le plus critique dans vanne d...

EN SAVOIR PLUS

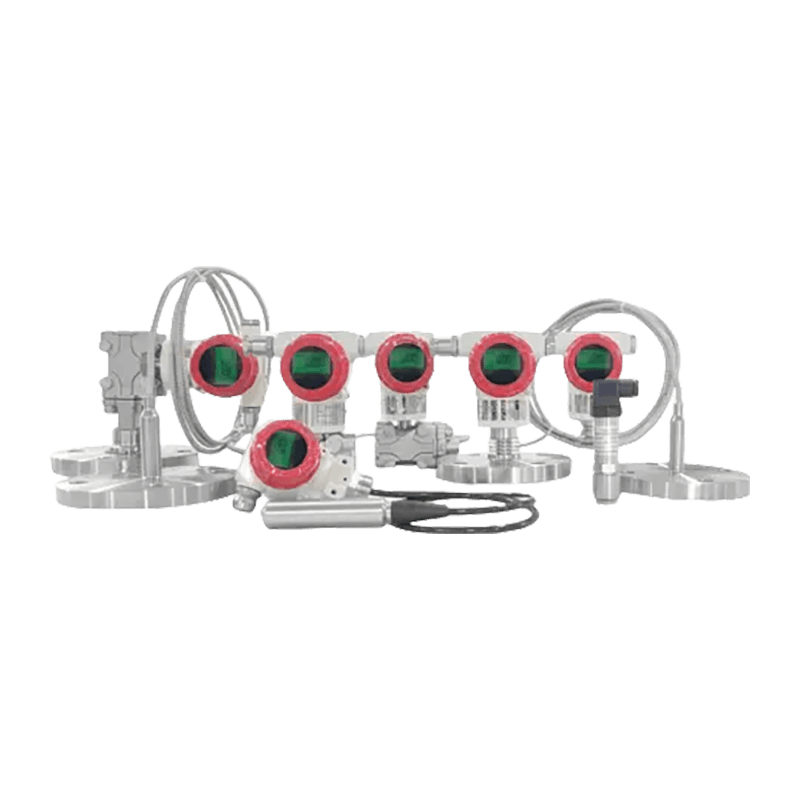

Instruments à pression Fournisseurs

-

L'émetteur intelligent en silicium monocristallin FvLuoky FDP3000 utilise des puces importées et une technologie d'emballage avancée p

-

Le transmetteur de pression compact en silicium diffusé FvLuoky FDP2000 utilise des puces importées et une technologie d'emballage avancée,

La gamme d'instruments de pression de FvLuoky comprend des transmetteurs intelligents et des transmetteurs de pression Hirschmann, conçus pour répondre à diverses exigences, de la surveillance de routine aux applications complexes. Dotés d'une technologie de détection avancée et d'une construction robuste, ces instruments fournissent des mesures fiables et précises même dans des conditions de pression, de vibration ou corrosives élevées. Largement appliqués dans les industries pétrochimiques, minières, de traitement de l’eau et de fabrication mécanique, nos instruments de pression prennent en charge la surveillance en temps réel et le contrôle efficace des processus. Que ce soit pour des systèmes automatisés ou des projets d'ingénierie personnalisés, les instruments de pression FvLuoky se distinguent comme un choix fiable en termes de performances et de durabilité.

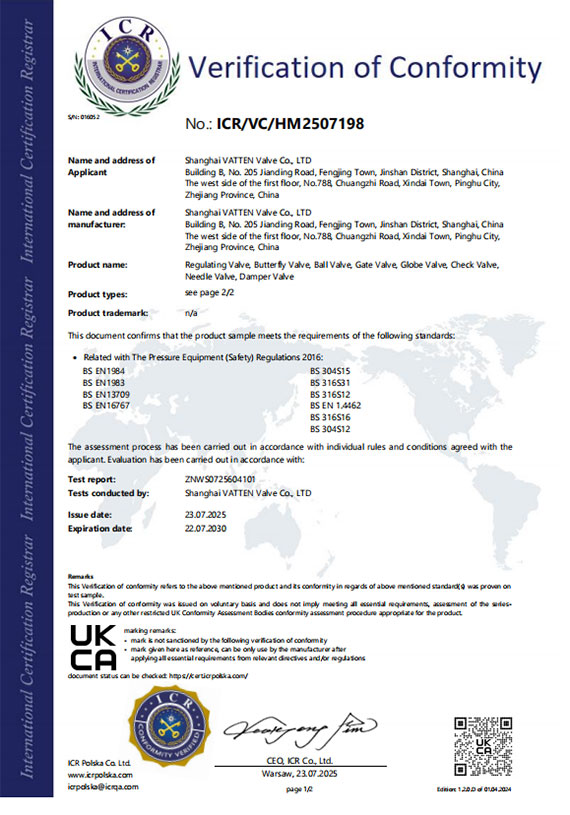

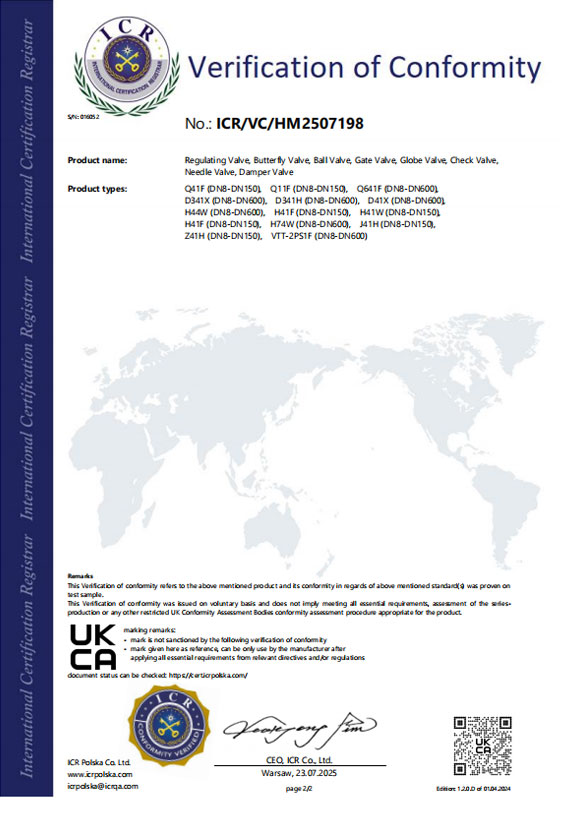

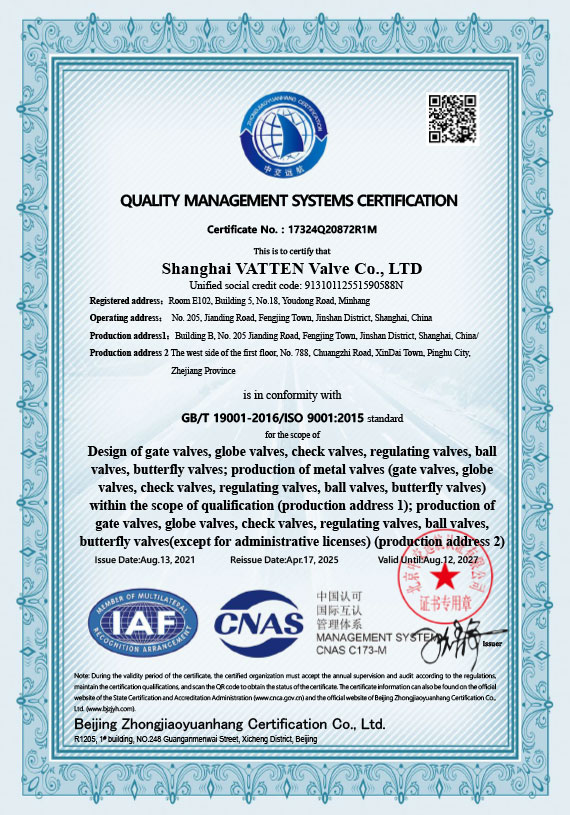

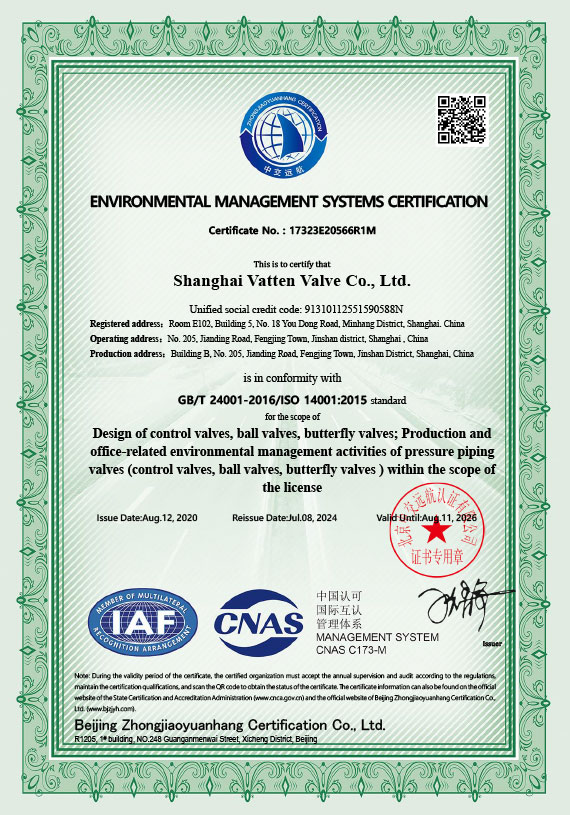

Vatten Valve Group, une entreprise de vannes d'automatisation industrielle de renommée mondiale originaire de la Sarre, en Allemagne, est spécialisée dans la recherche, le développement et la fabrication de produits de base tels que les vannes à bille à commete automatique, les vannes papillon et les vannes de régulation. Tirant parti de notre expertise technologique exceptionnelle, nous proposons des solutions de vannes innovantes et un support technique professionnel aux industries critiques, notamment l'énergie, la chimie, le traitement de l'eau, la pharmacie et la transformation alimentaire.

Comme Instruments à pression Fournisseurs et Instruments à pression Usine, Le Groupe exploite quatre sites de production ultramodernes stratégiquement situés à Shanghai, Tianjin, Lishui et Jiaxing, en Chine. Afin de mieux servir les marchés internationaux, nous avons établi des succursales dans des emplacements stratégiques clés, notamment au Royaume-Uni, en Turquie, en Biélorussie, en Arabie saoudite et en Indonésie. L'ouverture de notre bureau en Indonésie renforce considérablement nos capacités de service sur le marché de l'Asie du Sud-Est, garantissant un soutien technique et des services rapides et efficaces à nos partenaires et clients locaux.

S'appuyant sur la tradition allemande de fabrication de précision, Vatten Valve reste spécialisée dans les vannes de régulation automatique tout en respectant scrupuleusement les normes de qualité internationales. Fournir Coutume Instruments à pression. Nous sommes attachés à l'innovation continue, offrant à nos clients des produits aux performances supérieures, un support technique professionnel et des solutions complètes de contrôle des fluides, leur permettant ainsi de relever les défis complexes du contrôle des fluides industriels.

-

-

Vannes de décharge inférieures sont des dispositifs de contrôle de débit installés au point le plus bas d...

EN SAVOIR PLUS -

Un vanne papillon est une vanne rotative quart de tour qui contrôle le débit de fluide à travers un dis...

EN SAVOIR PLUS -

Comprendre comment les vannes papillon sont combinées dans les systèmes de tuyauterie modernes Combinaison van...

EN SAVOIR PLUS -

Comprendre les vannes électriques dans les systèmes industriels Vannes électriques sont largement utilisés d...

EN SAVOIR PLUS

Considérations sur la précision pour Transmetteurs de pression

Les transmetteurs de pression sont des instruments très sensibles dont la précision dépend du type de capteur, des conditions d'installation et des facteurs environnementaux. Les capteurs capacitifs et piézorésistifs offrent une haute précision mais peuvent nécessiter une compensation de température pour éviter la dérive. L'étalonnage régulier du point zéro et de l'échelle garantit une mesure cohérente. Dans les applications haute pression, différentiel transmetteurs de pression sont souvent utilisés et leur installation doit minimiser les volumes morts et éviter les effets de pulsation qui pourraient introduire des erreurs.

Sélection de matériaux pour les instruments à pression dans des environnements corrosifs

Instruments de pression exposés à des milieux corrosifs ou agressifs nécessitent une sélection minutieuse des matériaux. L'acier inoxydable est couramment utilisé pour les pièces en contact avec le produit en raison de sa résistance à la corrosion et de sa résistance mécanique. Dans des environnements hautement acides ou caustiques, l'Hastelloy ou le titane peuvent être utilisés pour prévenir l'érosion et maintenir une fiabilité à long terme. Les joints, diaphragmes et membranes isolantes doivent également être compatibles avec le fluide de procédé pour garantir un fonctionnement correct et éviter les fuites ou les défaillances prématurées.

Impact de l'emplacement d'installation sur la précision de la mesure de pression

L'emplacement et l'orientation de instruments de pression affecter la précision des mesures. Par exemple, placer les transmetteurs à des points avec un flux laminaire constant réduit les fluctuations de pression dynamiques. Éviter les zones à fortes vibrations évite la fatigue du capteur et le bruit du signal. De plus, lors de la mesure de la pression différentielle, des lignes d'impulsion de longueur égale doivent être utilisées pour minimiser les erreurs de mesure causées par les gradients de température ou les différences de colonne de fluide. Une installation correcte facilite également l'accès à la maintenance sans interrompre les opérations du processus.

Tableau comparatif : transmetteurs de pression manométrique, absolue et différentielle

Différents transmetteurs de pression sont adaptés à des applications spécifiques en fonction du type de pression mesurée. Le tableau ci-dessous met en évidence les principales différences :

| Tapez | Principe de mesure | Applications typiques | Avantages |

| Jauge | Mesure la pression par rapport à la pression atmosphérique | Réservoirs, pipelines, systèmes CVC | Simple et économique |

| Absolu | Mesure la pression par rapport au vide | Systèmes de vide, surveillance barométrique | Référence stable, insensible aux changements atmosphériques |

| Différentiel | Mesure la différence de pression entre deux points | Surveillance des filtres, mesure du débit | Indispensable pour le contrôle du débit et du niveau |

Transmission du signal et réduction du bruit dans les transmetteurs de pression

Les transmetteurs de pression convertissent souvent la pression mécanique en signaux électriques standardisés tels que 4 à 20 mA, 0 à 10 V ou en protocoles de communication numériques comme HART et Modbus. Le bruit dans les lignes de signaux peut entraîner des lectures inexactes, en particulier dans les installations longue distance. Des câbles à paires torsadées blindées, une mise à la terre appropriée et des circuits de conditionnement de signal sont efficaces pour réduire les interférences électriques. Pour les processus de pulsation à haute fréquence, des éléments d'amortissement peuvent être ajoutés pour stabiliser le signal de pression sans affecter la précision.

Pratiques de maintenance préventive pour les instruments à pression

Une maintenance préventive régulière garantit le fonctionnement fiable des instruments de pression tout au long de leur durée de vie. Les pratiques recommandées incluent la vérification de la dérive du capteur, l'inspection des diaphragmes ou des tubes de Bourdon, le nettoyage des lignes d'impulsion et la vérification de l'étalonnage par rapport aux normes connues. Les tests d'étanchéité et la vérification des contraintes mécaniques causées par les vibrations ou les cycles de température aident à prévenir une défaillance soudaine. La documentation des activités de maintenance permet la traçabilité et aide à optimiser les futurs intervalles d’étalonnage.

- Inspectez et nettoyez les lignes d’impulsion pour éviter tout blocage ou rétention de liquide.

- Vérifiez les connexions électriques et l’isolation pour une transmission stable du signal.

- Testez périodiquement le zéro et la plage pour détecter la dérive du capteur.

- Vérifier l'usure mécanique ou la déformation des membranes et des brides.

Considérations relatives aux hautes températures et aux hautes pressions

Les instruments à pression exposés à des températures ou des pressions extrêmes nécessitent une construction spécialisée. Les environnements à haute température peuvent nécessiter des capteurs en céramique ou en acier inoxydable avec une électronique à compensation thermique pour maintenir la précision. Les applications haute pression nécessitent des diaphragmes ou des mécanismes à piston robustes pour résister aux contraintes mécaniques. La sélection de matériaux d'étanchéité appropriés, tels que des joints en PTFE ou en métal, garantit un fonctionnement fiable sans fuite ni dégradation dans le temps.

Transmetteurs de pression numériques et surveillance intelligente

Les transmetteurs de pression intelligents dotés de capacités de communication numérique permettent la surveillance, la configuration et les diagnostics à distance. Ces appareils fournissent des relevés de pression en temps réel, l'état de santé et les tendances historiques, permettant une maintenance prédictive et minimisant les temps d'arrêt imprévus. L'intégration avec les systèmes SCADA ou DCS permet un contrôle centralisé et une optimisation améliorée des processus. Des fonctionnalités telles que la compensation de température intégrée et l'autodiagnostic améliorent la précision et la fiabilité dans les environnements industriels complexes.