Réponse immédiate : choisir la bonne vanne d'arrêt Le facteur le plus critique dans vanne d...

EN SAVOIR PLUS

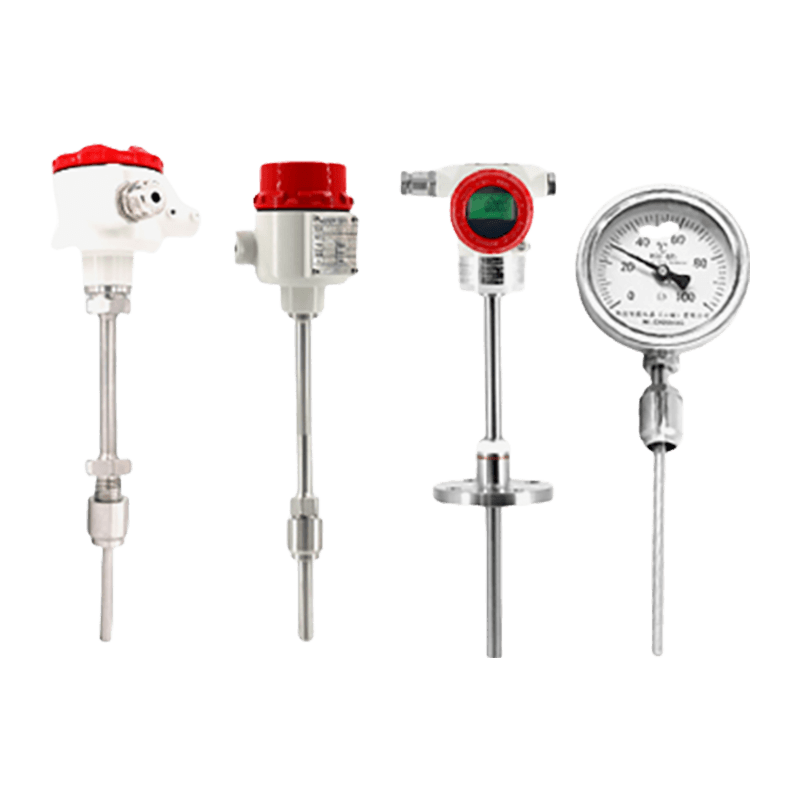

Instruments de température Fournisseurs

-

Le transmetteur de température intelligent à deux fils FvLuoky FT100 se connecte à des RTD ou des thermocouples, effectue la linéarisation et l

FvLuoky propose une gamme complète d'instruments de température, notamment des transmetteurs de température et des transmetteurs intelligents. Chaque instrument est construit avec des matériaux de haute qualité et une technologie avancée pour garantir des mesures précises et stables dans diverses applications industrielles. Rigoureusement calibrés et testés, nos instruments de température offrent des performances fiables dans des conditions extrêmes telles que des températures élevées ou basses et des environnements exigeants. Avec une large gamme de produits et des options de personnalisation flexibles, les instruments de température FvLuoky sont largement utilisés dans les industries pétrochimiques, métallurgiques, énergétiques, électriques et de traitement de l'eau, garantissant un contrôle de processus robuste et une sécurité opérationnelle. Qu'il s'agisse d'une surveillance de routine ou d'une intégration dans des systèmes intelligents, les instruments de température FvLuoky offrent précision, fiabilité et performances à long terme.

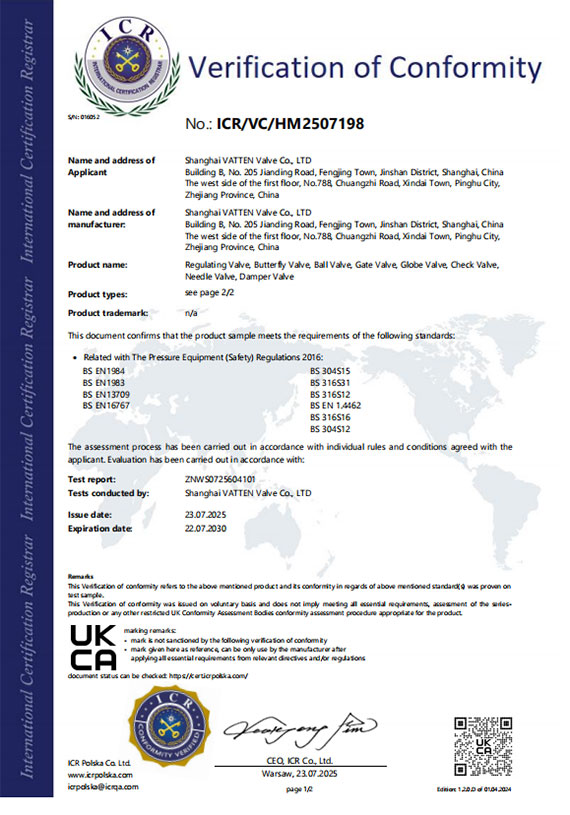

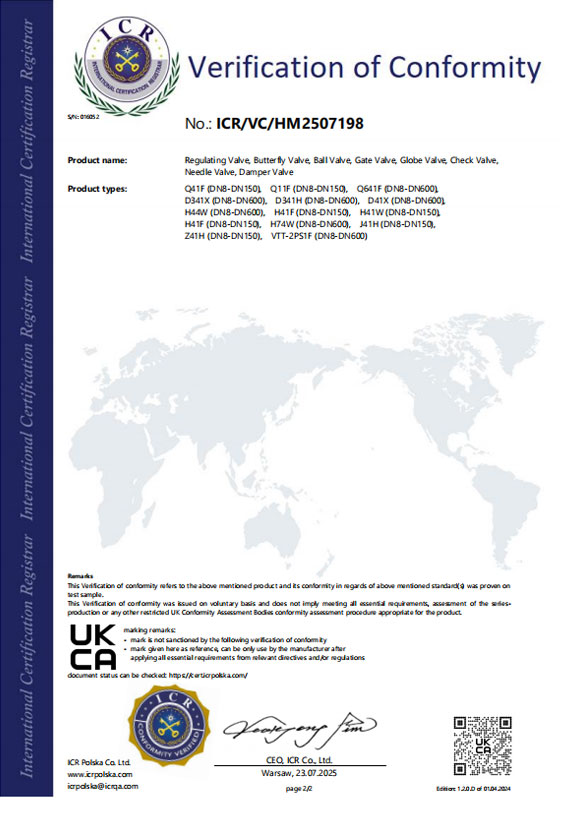

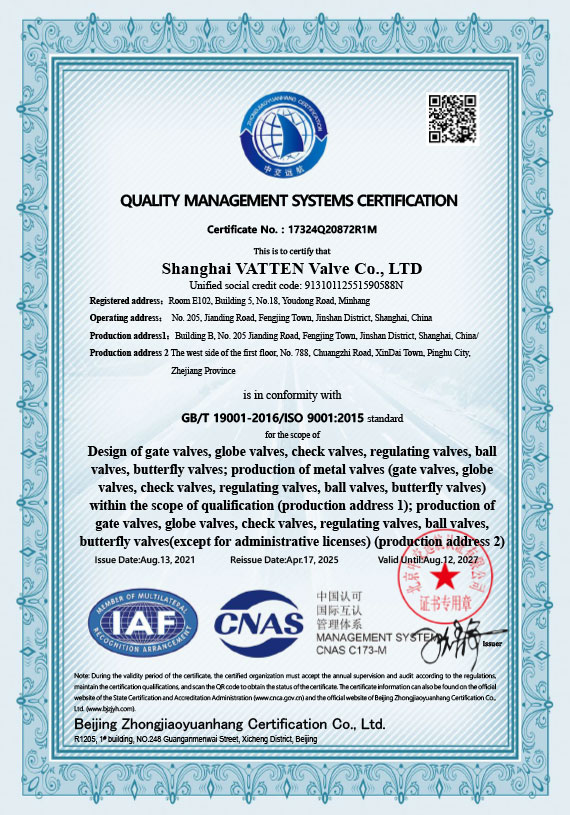

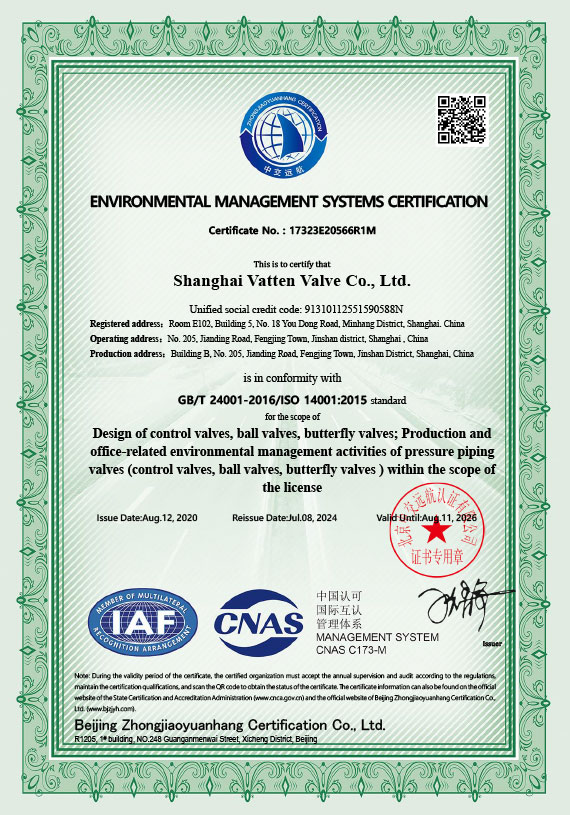

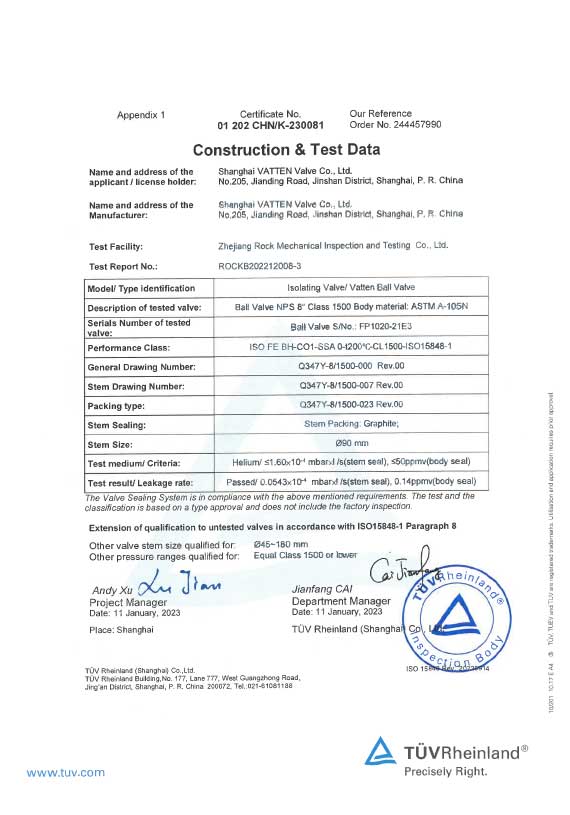

Vatten Valve Group, une entreprise de vannes d'automatisation industrielle de renommée mondiale originaire de la Sarre, en Allemagne, est spécialisée dans la recherche, le développement et la fabrication de produits de base tels que les vannes à bille à commete automatique, les vannes papillon et les vannes de régulation. Tirant parti de notre expertise technologique exceptionnelle, nous proposons des solutions de vannes innovantes et un support technique professionnel aux industries critiques, notamment l'énergie, la chimie, le traitement de l'eau, la pharmacie et la transformation alimentaire.

Comme Instruments de température Fournisseurs et Instruments de température Usine, Le Groupe exploite quatre sites de production ultramodernes stratégiquement situés à Shanghai, Tianjin, Lishui et Jiaxing, en Chine. Afin de mieux servir les marchés internationaux, nous avons établi des succursales dans des emplacements stratégiques clés, notamment au Royaume-Uni, en Turquie, en Biélorussie, en Arabie saoudite et en Indonésie. L'ouverture de notre bureau en Indonésie renforce considérablement nos capacités de service sur le marché de l'Asie du Sud-Est, garantissant un soutien technique et des services rapides et efficaces à nos partenaires et clients locaux.

S'appuyant sur la tradition allemande de fabrication de précision, Vatten Valve reste spécialisée dans les vannes de régulation automatique tout en respectant scrupuleusement les normes de qualité internationales. Fournir Coutume Instruments de température. Nous sommes attachés à l'innovation continue, offrant à nos clients des produits aux performances supérieures, un support technique professionnel et des solutions complètes de contrôle des fluides, leur permettant ainsi de relever les défis complexes du contrôle des fluides industriels.

-

-

Vannes de décharge inférieures sont des dispositifs de contrôle de débit installés au point le plus bas d...

EN SAVOIR PLUS -

Un vanne papillon est une vanne rotative quart de tour qui contrôle le débit de fluide à travers un dis...

EN SAVOIR PLUS -

Comprendre comment les vannes papillon sont combinées dans les systèmes de tuyauterie modernes Combinaison van...

EN SAVOIR PLUS -

Comprendre les vannes électriques dans les systèmes industriels Vannes électriques sont largement utilisés d...

EN SAVOIR PLUS

Techniques d'étalonnage pour Instruments de température

Calibrage précis de instruments de température sont essentiels pour un contrôle précis du processus. Les méthodes courantes incluent l'étalonnage à point fixe, où les instruments sont comparés à des températures de référence stables telles que les points de fusion de substances pures, et l'étalonnage de comparaison, à l'aide de thermomètres de référence très précis. Un étalonnage régulier permet de détecter la dérive des capteurs, garantissant ainsi que les lectures restent dans les tolérances spécifiées. Dans les industries critiques telles que les produits pharmaceutiques ou le traitement chimique, les intervalles d'étalonnage sont déterminés en fonction de la sensibilité du processus et des exigences réglementaires.

Critères de sélection pour les industriels Transmetteurs de température

Au moment de choisir transmetteurs de température pour les applications industrielles, des facteurs tels que la plage de température du processus, la compatibilité des types de capteurs et les conditions environnementales doivent être pris en compte. Les transmetteurs doivent fournir des signaux de sortie linéarisés compatibles avec les systèmes de contrôle et avoir une précision et une stabilité suffisantes dans diverses conditions de processus. Des fonctionnalités supplémentaires, telles que la capacité de communication HART, la certification antidéflagrante et les diagnostics à distance, améliorent la fiabilité opérationnelle et la facilité de maintenance dans des environnements complexes ou dangereux.

Impact de l'emplacement du capteur sur la précision des mesures de température

L'emplacement des capteurs de température au sein d'un processus affecte grandement la précision des mesures. Les capteurs doivent être positionnés dans des zones avec un débit de fluide ou de gaz représentatif pour éviter une stratification de température ou des points chauds localisés. La profondeur d'immersion, la proximité des murs et le décalage thermique provoqué par le montage du capteur peuvent introduire des erreurs. Une sélection appropriée de la longueur et du matériau du doigt de gant minimise les écarts de temps de réponse et garantit que le transmetteur reçoit des données thermiques précises pour la surveillance et le contrôle du processus.

Méthodes courantes de transmission de signaux pour les transmetteurs de température

Les transmetteurs de température convertissent les lectures des capteurs en signaux électriques standardisés pour la surveillance et le contrôle. Les méthodes de sortie typiques incluent des boucles de courant de 4 à 20 mA, des signaux de tension de 0 à 10 V et des protocoles numériques tels que HART ou Modbus. Le choix de la méthode de transmission affecte l'immunité au bruit, la distance de câblage et l'intégration avec les systèmes de contrôle. La transmission par boucle de courant est largement préférée pour les applications longue distance en raison de sa résistance à la dégradation du signal et aux interférences électriques.

Tableau comparatif : instruments de température RDT et instruments à thermocouple

Les détecteurs de température à résistance (RTD) et les thermocouples sont les capteurs de température les plus couramment utilisés dans l'industrie. Le tableau ci-dessous met en évidence leurs différences :

| Caractéristique | RTD | Thermocouples |

| Précision | Élevé, ±0,1–0,5°C | Modéré, ±1–2°C |

| Plage de température | -200°C à 850°C | -200°C à 1800°C |

| Stabilité | Excellente stabilité à long terme | Bien, peut dériver avec le temps |

| Coût | Plus haut | Inférieur |

Conditionnement du signal du transmetteur de température et amélioration de la précision

Les transmetteurs de température modernes comprennent des circuits de conditionnement de signal qui linéarisent les sorties des capteurs, compensent les effets de soudure froide et filtrent le bruit électrique. Les transmetteurs avancés mettent en œuvre la linéarisation numérique pour les RTD ou les thermocouples, améliorant ainsi la précision sur une large plage. Certains appareils fournissent également un autodiagnostic, alertant les opérateurs en cas de dérive du capteur, de circuits ouverts ou de courts-circuits, ce qui permet de maintenir un contrôle fiable du processus et de réduire le risque de temps d'arrêt causé par des mesures défectueuses.

Meilleures pratiques de maintenance pour les instruments de température

L'entretien régulier des instruments de température garantit la cohérence des mesures et prolonge la durée de vie. Les pratiques comprennent une vérification périodique par rapport aux normes de référence, le nettoyage des surfaces des capteurs, la vérification de l'intégrité du puits thermométrique et l'inspection du câblage et des connexions du transmetteur. Dans les environnements difficiles, les boîtiers de protection et les revêtements des capteurs empêchent la corrosion et les dommages mécaniques. La documentation des résultats d’étalonnage et des actions de maintenance permet la traçabilité et facilite les audits de conformité des processus.

- Vérifiez périodiquement le temps de réponse du capteur pour détecter un comportement lent.

- Inspectez les puits thermométriques pour déceler toute érosion ou toute fissure susceptible d'affecter les lectures.

- Nettoyez les contacts et les bornes électriques pour éviter la dégradation du signal.

- Tenir des registres d’étalonnage pour la conformité réglementaire et le suivi des performances.

Effets environnementaux sur la précision des mesures de température

Des facteurs externes tels que les vibrations, les fluctuations de la température ambiante et les interférences électromagnétiques peuvent influencer la précision des mesures de température. L'isolation mécanique, le blindage et la mise à la terre appropriée des émetteurs contribuent à atténuer ces effets. L'installation des capteurs loin des sources de chaleur ou des courants d'air de refroidissement garantit des lectures stables. De plus, la sélection de transmetteurs offrant de larges plages de températures de fonctionnement et une construction robuste améliore la fiabilité dans les environnements industriels aux conditions variables.

Intégration de communication numérique pour les transmetteurs de température

Les transmetteurs de température dotés de capacités de communication numérique, telles que HART, Modbus ou Foundation Fieldbus, offrent un accès aux données en temps réel, un étalonnage à distance et une intégration avec les systèmes de contrôle. Ces transmetteurs numériques permettent une surveillance, un enregistrement et une maintenance prédictive précis, réduisant ainsi le risque d'écarts de processus. Les transmetteurs multicapteurs peuvent regrouper les données, offrant une meilleure visibilité et permettant un contrôle centralisé de processus complexes avec un câblage minimal et des capacités de diagnostic améliorées.