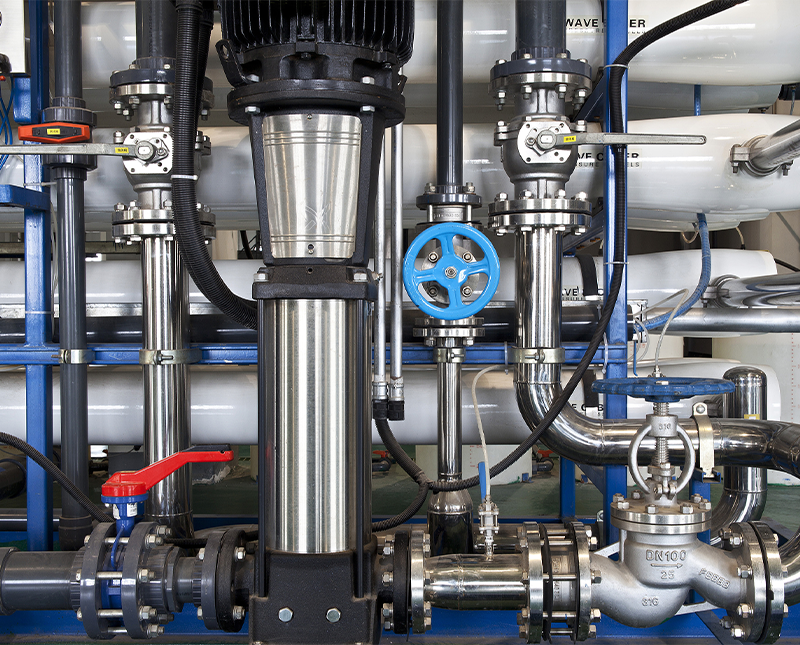

L'industrie chimique est extrêmement diversifiée, avec plus de 60 000 produits connus, et les substances chimiques peuvent influencer le choix, la structure ou la conception des matériaux des vannes. Comme dans tous les secteurs industriels, la conception et la fabrication de vannes pour les applications chimiques nécessitent la prise en compte de facteurs tels qu'un fonctionnement sûr, efficace et fiable des processus.

Secteur Pétrochimie et Polymères

Dans l'industrie chimique, les produits pétrochimiques représentent l'un des segments de marché les plus importants, comprenant les oléfines (éthylène, propylène, butadiène) et les aromatiques (benzène, toluène, xylène). Ceux-ci sont utilisés pour fabriquer une large gamme de produits, tels que l'éthylène produit par vapocraquage, qui est ensuite polymérisé pour produire du polyéthylène et d'autres dérivés à base d'éthylène.

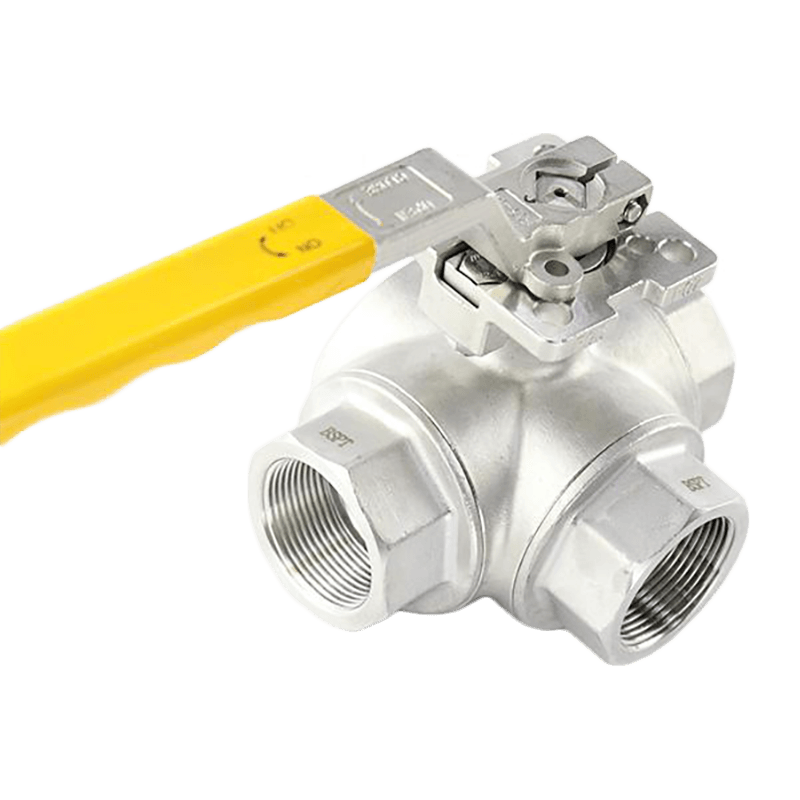

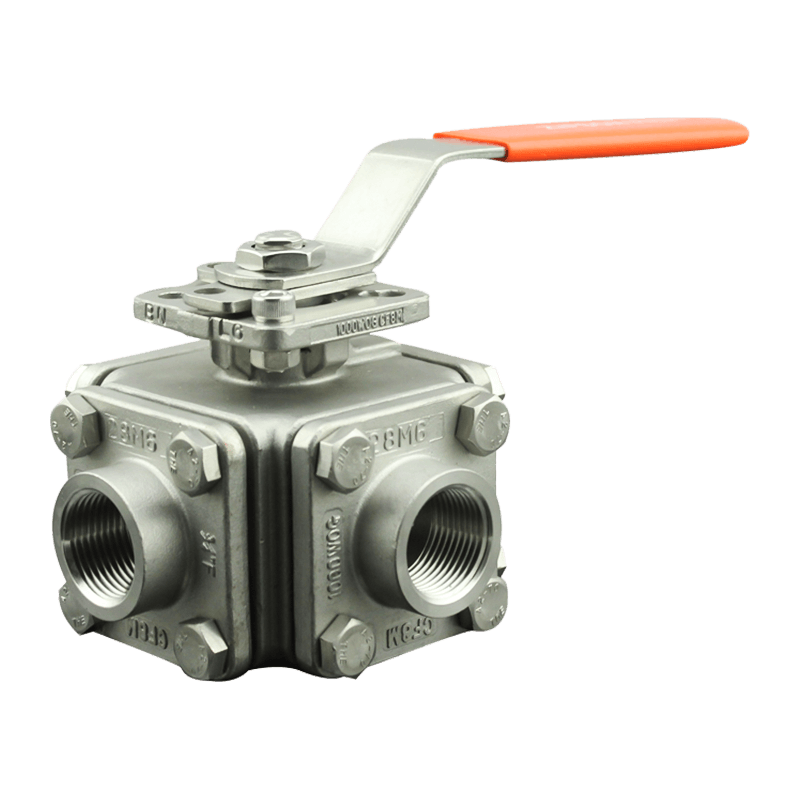

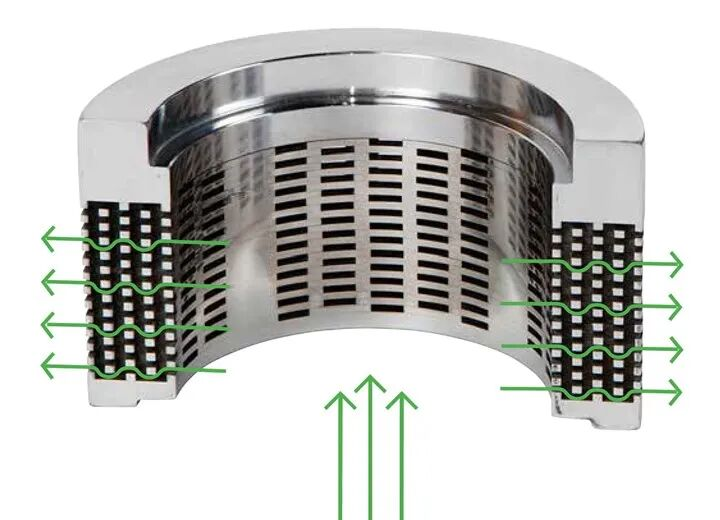

Avant que l’éthylène n’entre dans la zone froide, il est généralement séché à l’aide de lits de tamis moléculaires. Les vannes autour de ces lits séchoirs sont soumises à diverses conditions thermiques lors des cycles d'adsorption et de régénération. En zone froide, les vannes doivent résister à des températures basses et à des pertes de charge élevées. Pour le contrôle du gaz combustible, les vannes à bille constituent la principale solution. Cependant, les vannes à bille segmentées présentent également une alternative viable lorsque le facteur de plage réglable est pris en compte. Dans la zone froide, des vannes capables de gérer des applications à basse température et à forte chute de pression sont nécessaires. Ici, des vannes à soupape équipées d'éléments internes à plusieurs étages sont utilisées pour aider à éliminer le bruit et la cavitation.

Intérieurs de vannes anti-cavitation à plusieurs étages pour vannes à soupape

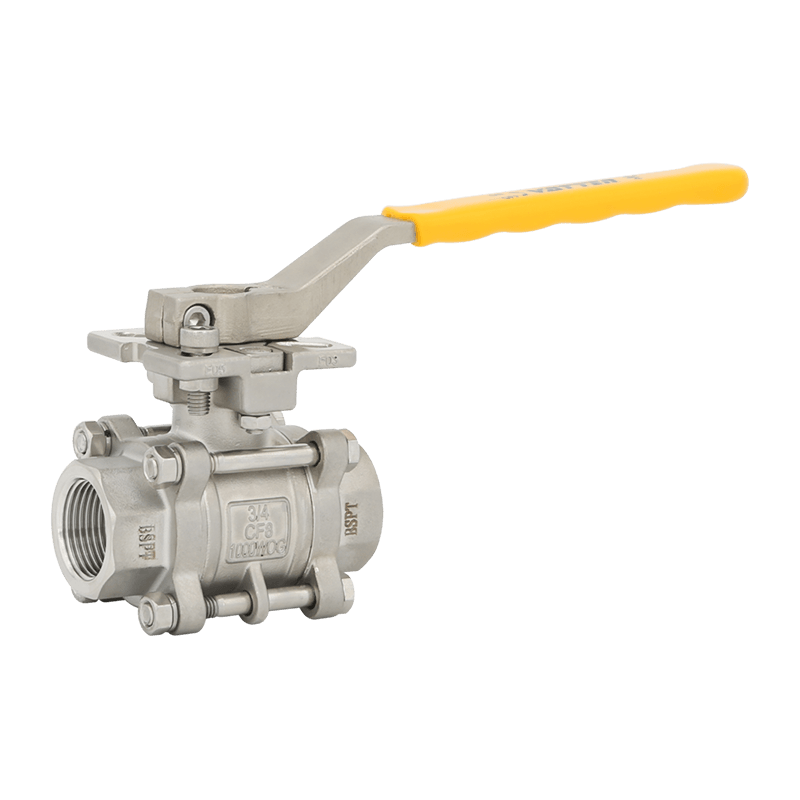

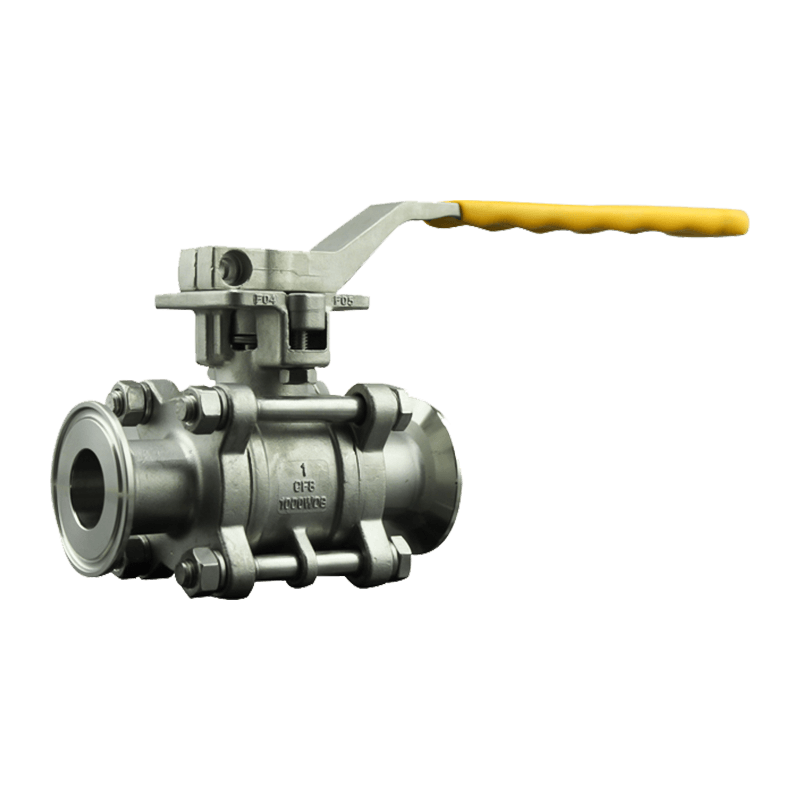

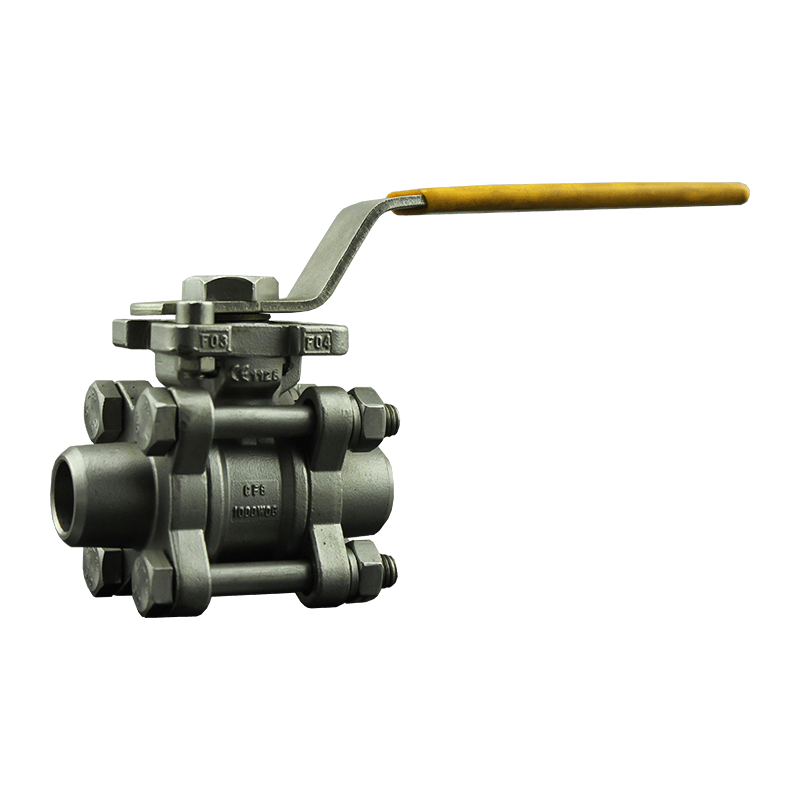

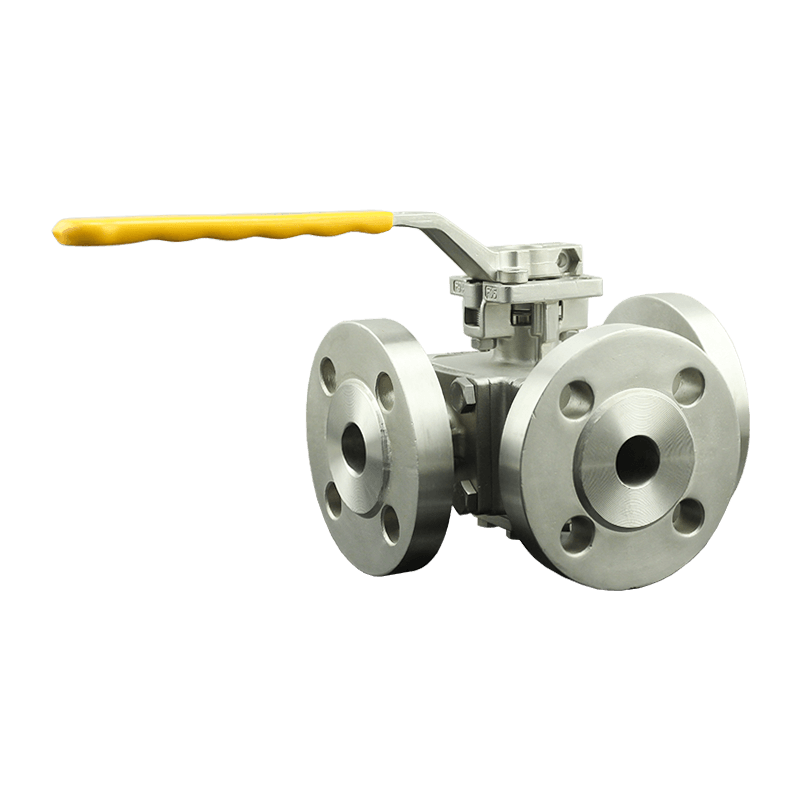

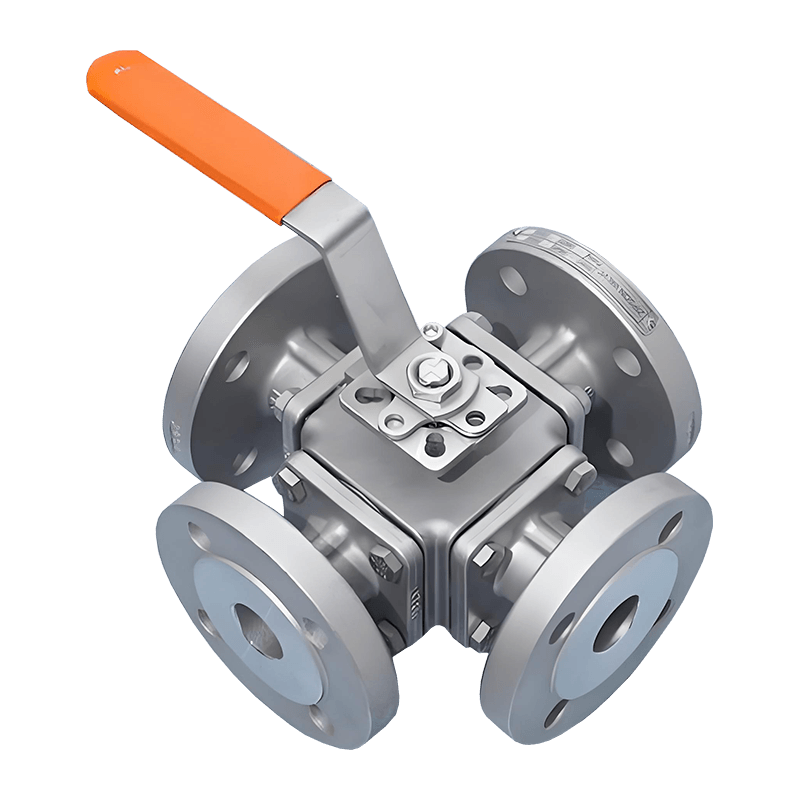

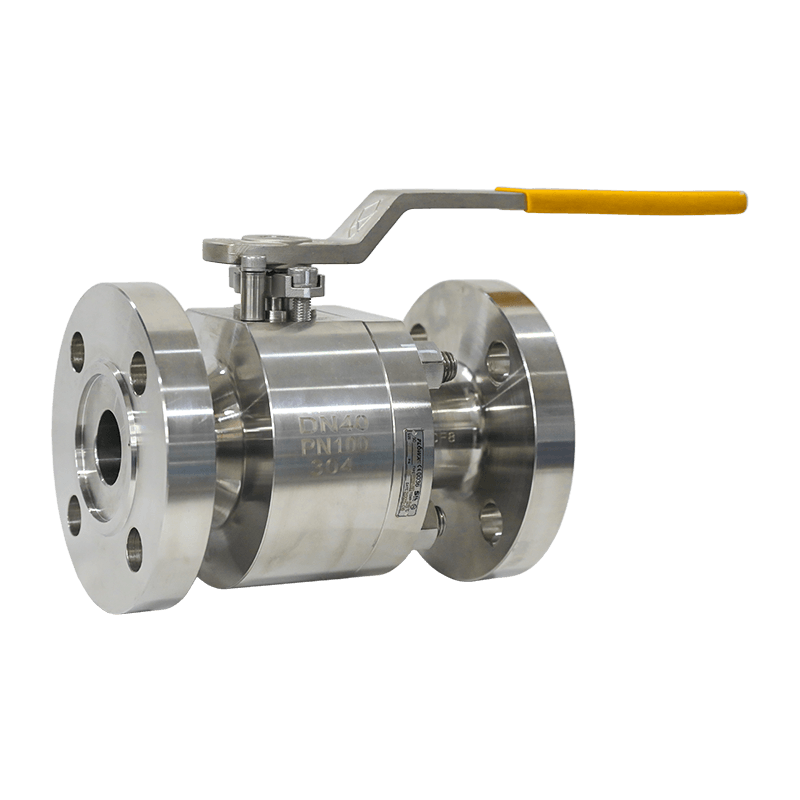

Les robinets à tournant sphérique à siège métallique sont la solution idéale pour les séchoirs des unités de vapocraquage. Ces vannes peuvent gérer des fluctuations de température importantes et des cycles fréquents. Par rapport à d'autres modèles de vannes, les vannes rotatives sont faciles à utiliser, présentent une structure compacte et offrent plusieurs options directionnelles.

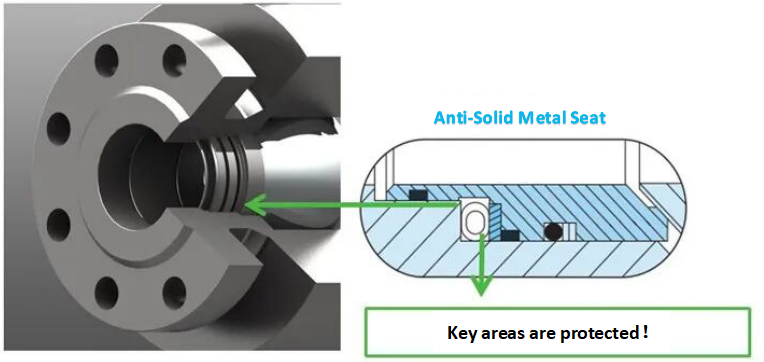

Le processus de polymérisation implique la manipulation de milieux fluides contenant des résidus de polymère, de résine et de catalyseur. Ces fluides s'accumulent dans les cavités des vannes, altérant le fonctionnement des vannes et provoquant des interruptions de processus qui entraînent des pertes importantes pour l'usine. De plus, un nombre élevé de cycles (jusqu’à 1,5 million de cycles par an) présente un défi majeur. Les vannes entourant les systèmes de catalyseurs manipulant des catalyseurs secs sont confrontées à une grave corrosion des composants internes. La lutte contre les émissions fugitives et les fuites des sièges est également essentielle pour des raisons de sécurité et d'environnement.

De même, les robinets à tournant sphérique à siège métallique dotés de caractéristiques de siège anti-solide offrent des performances exceptionnelles. La conception du siège anti-solide aide à empêcher les médias de pénétrer dans la zone du siège. Le contact étroit entre le corps de la vanne et le siège, combiné à une conception de siège raclant, facilite l'élimination des particules accumulées. Par conséquent, les vannes à bille segmentées s'avèrent très efficaces pour les boues de polymères.

Robinet à tournant sphérique avec siège résistant aux solides et garniture sous charge

Les unités aromatiques manipulant des fluides courants tels que le paraxylène peuvent se déposer sur les surfaces des valves, augmentant la friction et accélérant l'usure. Dans certains processus de séparation, les vannes subissent des cycles d'ouverture et de fermeture fréquents, exigeant un contrôle précis. Les solutions typiques incluent des vannes à boisseau sphérique à siège métallique avec des sièges raclants, ainsi que des vannes à boisseau sphérique segmentées et des vannes à boisseau tournant excentrique dotées de matériaux de revêtement spécialisés pour résister à une érosion sévère. Les vannes papillon à triple excentration conviennent également aux solutions dans les processus d'extraction du benzène et du toluène.

Secteur des engrais et de l'agrochimie

Dans le secteur des produits chimiques agricoles, les engrais azotés représentent plus de 50 % des parts de marché, l'ammoniac étant un élément clé. La synthèse de l'ammoniac nécessite de l'azote et de l'hydrogène. Un mélange d'hydrogène provenant des reformeurs à vapeur et d'azote entre dans la boucle de synthèse, où il subit une compression en deux étapes jusqu'à une pression de synthèse de 2 200 à 4 400 psi (150 à 300 bars). Le processus de conversion de l’ammoniac exige un équilibre entre température et pression. Pour garantir l'efficacité du catalyseur, une température de 750°F (400°C) est requise.

Les températures et pressions élevées de l’hydrogène et de l’ammoniac constituent un défi de taille pour toute vanne. Compte tenu de la toxicité des milieux traités, le contrôle des émissions est essentiel. Les vannes papillon triple excentration constituent la solution idéale pour l'isolation et le contrôle des circuits de synthèse d'ammoniac. Cette conception minimise l'usure et prolonge la durée de vie, garantissant une fermeture étanche même dans des conditions exigeantes.

Vanne papillon à siège métallique triple excentrique

L'utilisation de sièges de soupape en carbure réduit l'usure et permet des débits ultra-rapides. Ces sièges sont généralement interchangeables sans nécessiter le démontage de la plaque de soupape et de l'arbre. Les joints de tige chargés en direct sont un équipement standard, et les vannes sont soumises à des tests d'incendie et à une certification d'arrêt d'urgence pour atteindre le niveau d'intégrité de sécurité SIL3.

L’essor des produits chimiques spécialisés

La croissance rapide de l’industrie solaire a considérablement accru la demande de panneaux photovoltaïques, le polysilicium constituant une matière première essentielle. Le polysilicium est depuis longtemps un composant clé dans la fabrication de semi-conducteurs. Le processus typique de production de polysilicium utilise du SiO₂ (sable de quartz) comme matière première pour produire du silicium de qualité métallurgique, également connu sous le nom de MG-Si. Le MG-Si est obtenu dans un four à arc électrique en présence de carbone. Dans ce processus, les matières premières, les produits intermédiaires et les sous-produits comprennent la poudre de silicium, le chlore gazeux, l'hydrogène gazeux, le chlorure d'hydrogène, le trichlorosilane, le dichlorosilane et le chlorure de silicium. L'hydrogène et le trichlorosilane sont inflammables, le chlorure d'hydrogène est hautement corrosif et le tétrachlorure de silicium est extrêmement toxique. Par conséquent, les conceptions de vannes doivent gérer ces fluides spécialisés, en particulier la poudre de silicium hautement abrasive. Tous ces produits chimiques doivent être capturés et récupérés pour minimiser la consommation de matières premières et améliorer l’efficacité globale.

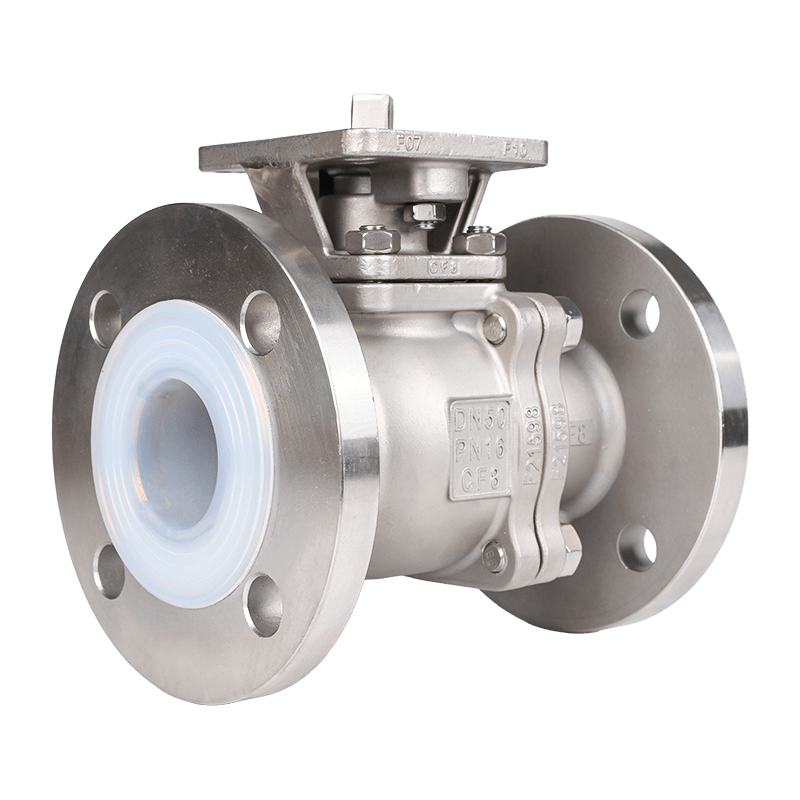

Le fonctionnement de la tige rotative, la garniture de presse-étoupe chargée et la conception inhérente en matière de sécurité incendie doivent être conformes à toutes les normes actuelles en matière d'émissions et de sécurité incendie. Les robinets à tournant sphérique à siège souple sont dotés d'un joint à lèvre flexible en polymère avec du PTFE renforcé moléculairement comme matériau de siège, offrant une solution à long terme, même en cas de fonctionnement à cycle élevé.

Procédés chimiques inorganiques à forte demande

Le dioxyde de titane (TiO₂) est une autre application soumise à des exigences strictes en matière de vannes. Ce matériau est couramment utilisé comme pigment blanc dans la fabrication de peintures, la fabrication du papier, des plastiques, du caoutchouc, de la céramique et des textiles. Le dioxyde de titane est produit à partir d’ilménite ou de minerai de rutile naturel ou synthétique. Le procédé à l'acide sulfurique humide utilise généralement une matière première à base d'ilménite, tandis que le procédé au chlorure à haute température utilise généralement une matière première à base de rutile.

L'ensemble du processus de production expose les vannes à des températures élevées, à des boues abrasives et à des environnements corrosifs. Les robinets à tournant sphérique à siège métallique avec revêtements en carbure et sièges à soufflet conviennent aux applications d'arrêt à haute température. Lors de la manipulation de boues abrasives, les vannes à manchon robustes dotées d'une technologie élastomère avancée constituent le choix idéal pour les applications d'arrêt et de contrôle au sein du système. La contrôlabilité est encore améliorée grâce à des manchons coniques et des positionneurs intelligents, contribuant à des intervalles de maintenance prolongés et à une réduction significative des coûts de maintenance.

Vanne à pincement

Le chlore-alcali est également l'une des applications les plus difficiles pour les vannes. Le chlore est liquéfié pour le stockage et le transport, puis vaporisé pour le traitement. Pour le chlore liquide, des vannes avec corps de vanne CS et composants internes en alliage Monel sont recommandées. Les vannes papillon à double excentrage avec garniture sous charge vive sont généralement utilisées pour empêcher les fuites fugitives.

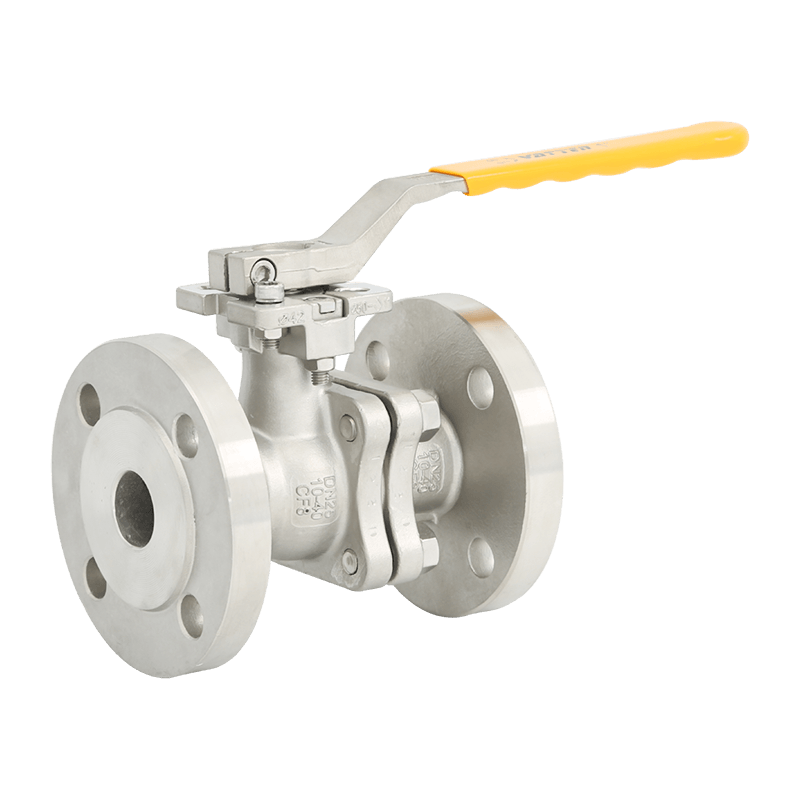

Le processus de conversion du chlore liquide en vapeur nécessite l'application de chaleur dans des conditions contrôlées, la température de la vapeur générée dans la section vaporisateur étant maintenue en régulant l'eau chaude ou la vapeur. Alors que les robinets à tournant sphérique à extrémité filetée sont utilisés pour la majorité des vannes de vidange et des vannes d'isolement, les robinets à tournant sphérique rotatifs sont utilisés lorsqu'une régulation de la température est requise.

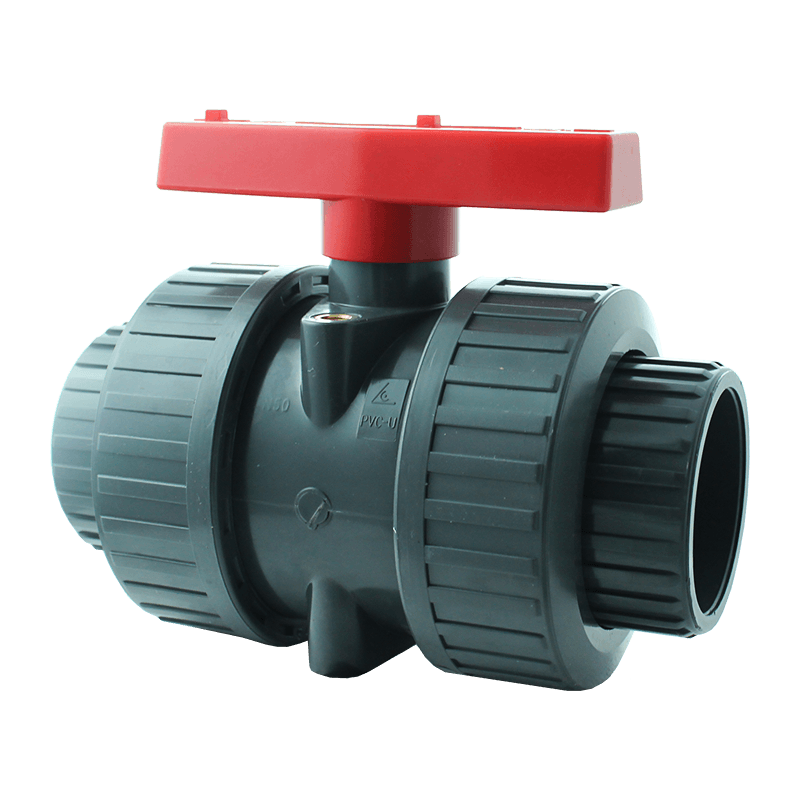

De plus, les vannes à bille, les vannes papillon et les vannes à membrane revêtues de PFA sont largement utilisées dans la préparation de la saumure et la production de soude caustique pour prévenir la corrosion.