Quelles sont les causes de la réduction des performances d’étanchéité des vannes de régulation ?

Comment résoudre ce problème ?

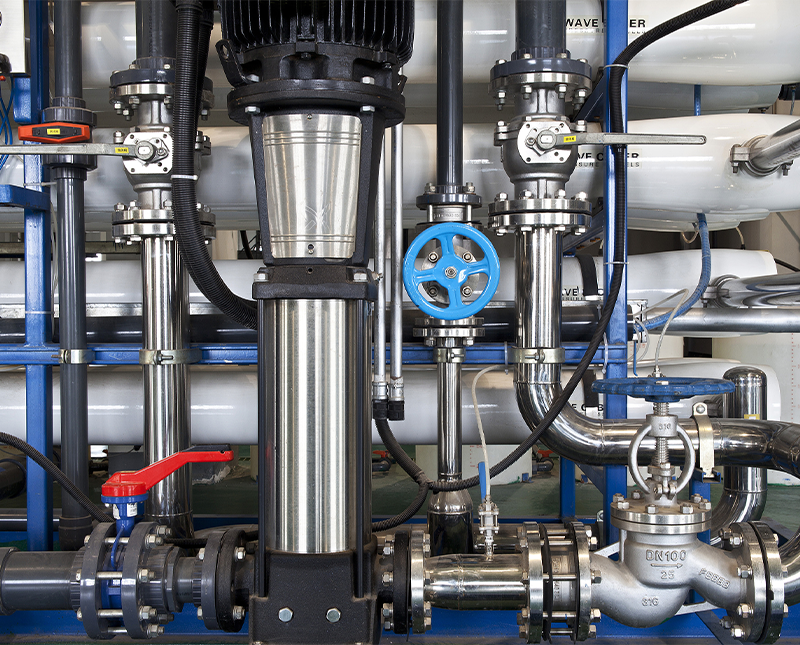

R : Les performances d'étanchéité réduites des vannes de régulation entraînent des fuites de fluide, ce qui compromet la précision du contrôle du processus et la sécurité opérationnelle. Les causes profondes peuvent être classées en deux types principaux : les fuites internes et les fuites externes. Par conséquent, une analyse et des solutions ciblées sont nécessaires.

01.Fuite interne

La cause la plus courante est la défaillance des surfaces d’étanchéité du noyau de vanne et du siège. D'une part, cela peut résulter d'une érosion prolongée de l'obus/du siège de valve par des différences de pression élevées et des fluides chargés de particules, entraînant des rayures, des piqûres et de la cavitation. [1] érosion sur les surfaces d'étanchéité. D'un autre côté, cela pourrait provenir d'une mauvaise compatibilité de la structure d'étanchéité, telle que la déformation des joints souples dans des conditions de haute pression ou la corrosion des surfaces d'étanchéité due à l'incapacité de sélectionner des matériaux résistants à la corrosion pour des fluides hautement corrosifs.

02.Fuite externe

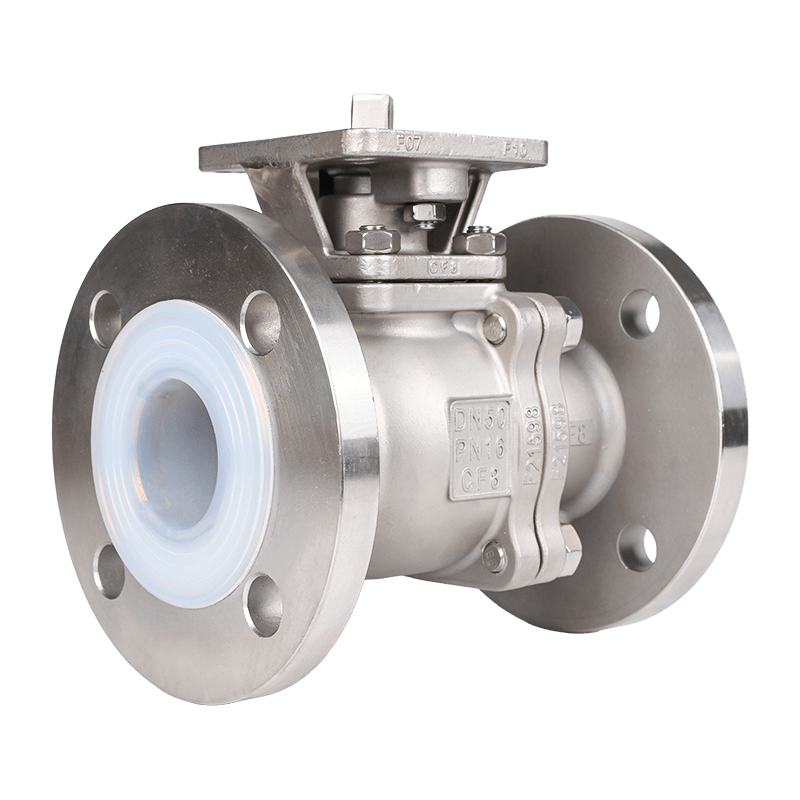

Les causes se répartissent principalement en deux catégories principales : la défaillance du joint d'étanchéité (par exemple, vieillissement ou usure de la garniture, installation incorrecte) et la défaillance du joint au niveau des connexions du corps de vanne (par exemple, vieillissement du joint, défauts de coulée dans le corps de vanne).

En réponse aux causes potentielles ci-dessus, une maintenance ciblée peut être effectuée sur les vannes de régulation présentant des performances d'étanchéité réduites.

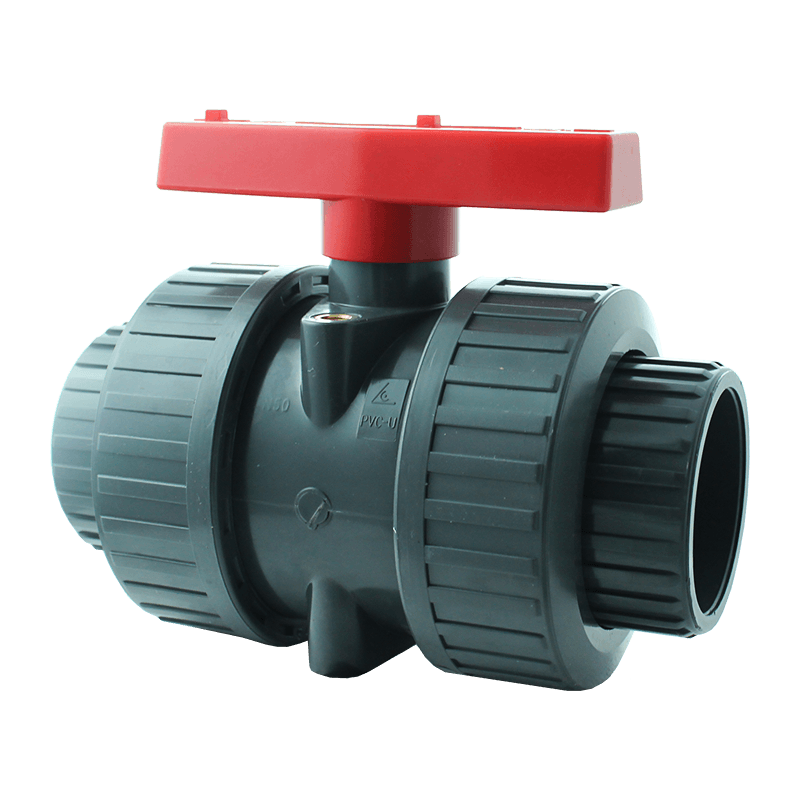

(1) Remplacez l’emballage vieilli ou endommagé. Sélectionnez le type de garniture approprié en fonction des caractéristiques du fluide et des conditions de fonctionnement, comme une garniture annulaire en graphite pour les fluides à haute température ou une garniture en PTFE pour les fluides corrosifs.

(2) Réinstallez correctement l'emballage. Assurez-vous que la force de serrage est appropriée et que la garniture est uniformément posée contre la tige et la chambre de garniture.

(3) Inspectez la surface de la tige de valve. En cas de rayures ou de corrosion, réparez ou remplacez la tige.

(4) S'il y a des défauts dans la structure d'étanchéité, tels qu'une boîte à garniture endommagée, réparez ou remplacez les composants concernés du chapeau supérieur.

[1]Cavitation : lorsque le liquide s'écoule à travers un élément d'étranglement tel qu'une vanne de régulation, la pression locale chute jusqu'à ou en dessous de la pression de vapeur saturée à la température actuelle, provoquant la vaporisation du liquide et la formation de bulles. À mesure que le fluide se déplace ensuite vers une région en aval où la pression est plus élevée, ces bulles s’effondrent rapidement, générant d’intenses ondes de choc et des microjets. Ce phénomène entraîne des dommages causés par le bruit, les vibrations et l’érosion des équipements par cavitation.

Pourquoi du bruit se produit-il lors du fonctionnement d’une vanne de régulation ?

Comment maintenir et résoudre ce problème ?

R : Lorsque du bruit se produit pendant le fonctionnement d'une vanne de régulation, nous devons d'abord identifier son type et sa cause profonde. Le bruit généré par les vannes de régulation se divise principalement en deux catégories : le bruit fluidodynamique et le bruit mécanique.

Bruit fluide-dynamique

Le bruit induit par l'écoulement est le type le plus courant, qui peut être classé en trois sous-types : le bruit de cavitation, le bruit clignotant et le bruit de turbulence et de vortex.

Le bruit de cavitation se produit lorsque la différence de pression à travers une vanne devient excessive, ce qui fait chuter la pression du fluide au point d'étranglement en dessous de la pression de vapeur saturée. Cela conduit à la formation et à l'effondrement ultérieur de bulles, générant un bruit à haute fréquence accompagné de dommages par cavitation au noyau de la vanne. Un bruit clignotant se produit lorsque la pression du fluide reste inférieure à la pression de vapeur saturée après l'étranglement, créant un écoulement biphasique gaz-liquide stable. La turbulence qui en résulte génère du bruit, ce qui est courant dans les applications de fluides liquides. Les turbulences et le bruit de vortex sont provoqués par une vitesse d'écoulement inégale à travers l'orifice d'étranglement, conduisant à la perte de vortex. Ce bruit augmente considérablement lorsque la vitesse d'écoulement approche ou dépasse la vitesse du son et est plus répandu dans les milieux gazeux.

Bruit mécanique

Le bruit mécanique provient de deux sources principales : les vibrations du clapet/de la tige de la vanne ou le bruit de l'actionneur. Il fait référence au bruit de vibration basse fréquence provoqué par les oscillations du clapet de la vanne lors d'un fonctionnement à faible débit, ou par un jeu excessif dû au frottement entre la tige et la garniture ou à l'usure de la bague de guidage. Alternativement, le bruit peut être transmis au corps de la vanne en raison de problèmes tels qu'une rigidité de ressort insuffisante dans un actionneur pneumatique à membrane, l'usure de l'engrenage et de la crémaillère dans un actionneur à piston ou la résonance du moteur dans un actionneur électrique. Pour les deux types de bruit mentionnés ci-dessus, l'atténuation peut être obtenue grâce à des ajustements opérationnels et à des améliorations de conception. À la source, le bruit peut être évité en ajustant la différence de pression, le degré d’ouverture et la vitesse d’écoulement. Grâce à des améliorations de conception, telles que l'utilisation de matériaux résistants à la corrosion et à l'usure ou l'optimisation de la géométrie des éléments internes des soupapes, le bruit peut également être efficacement réduit.

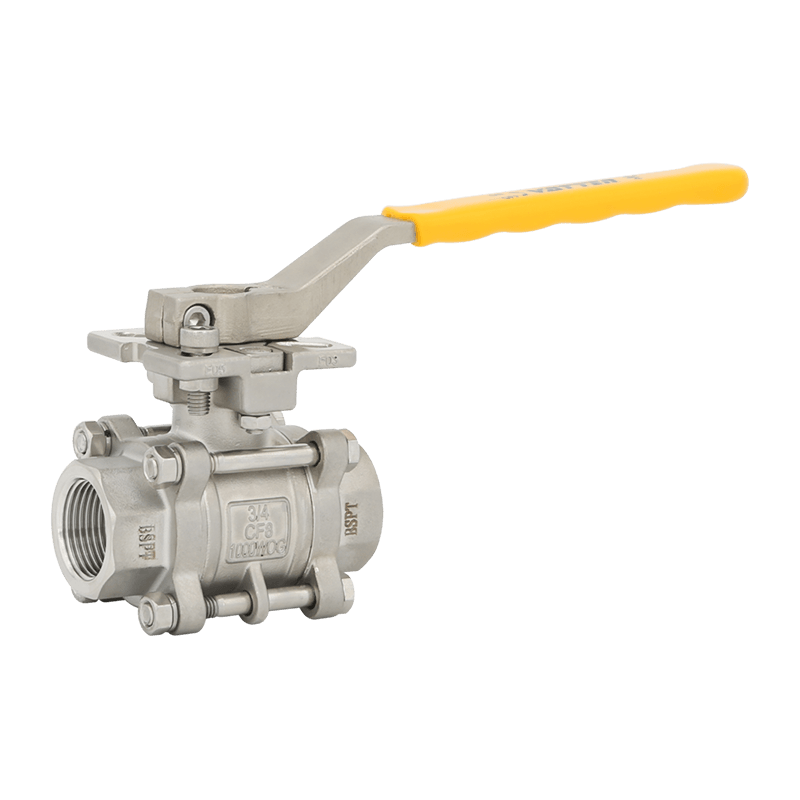

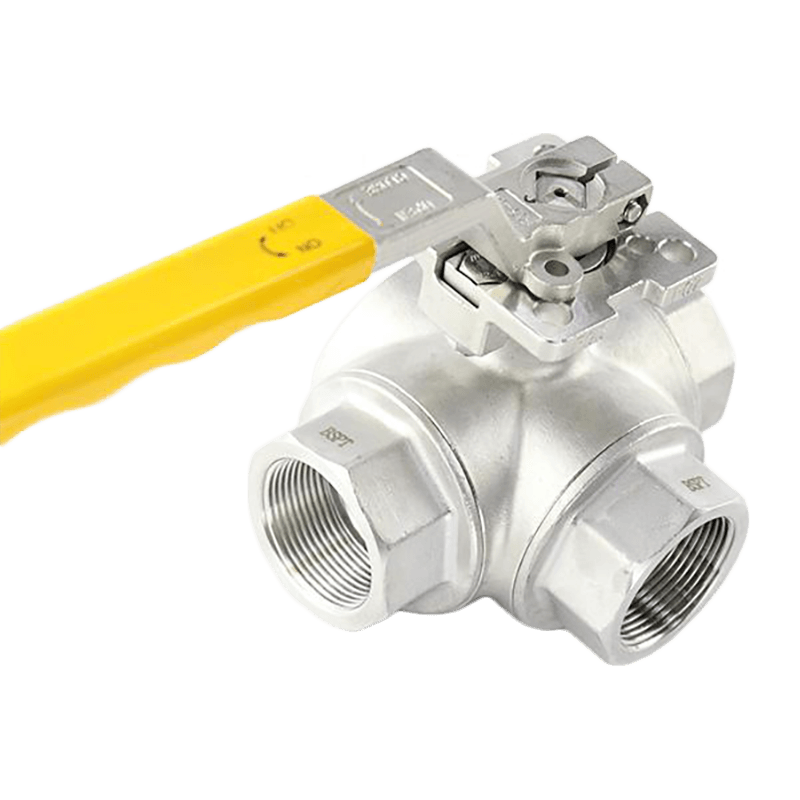

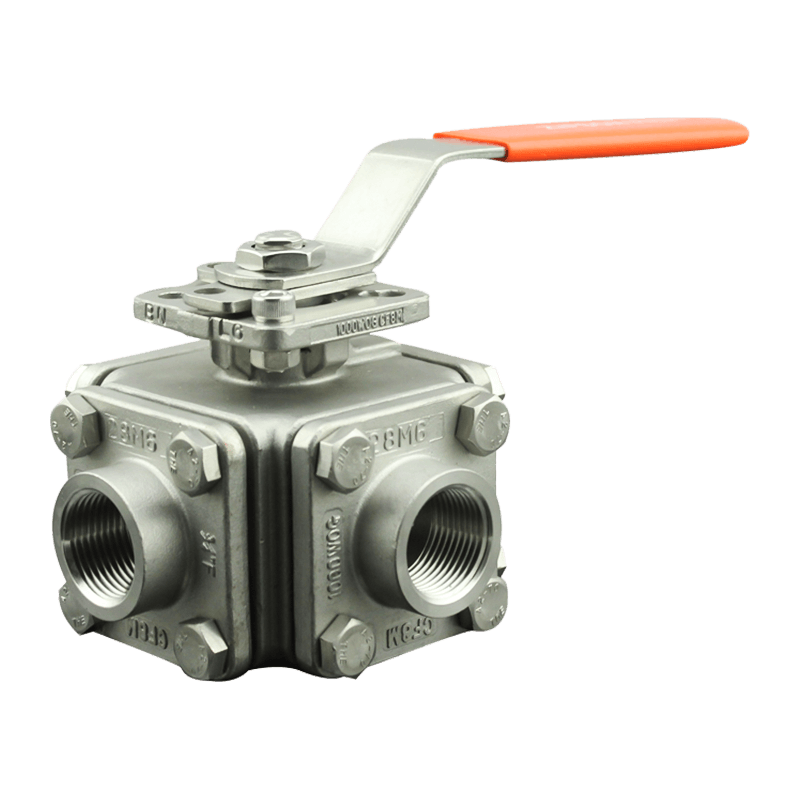

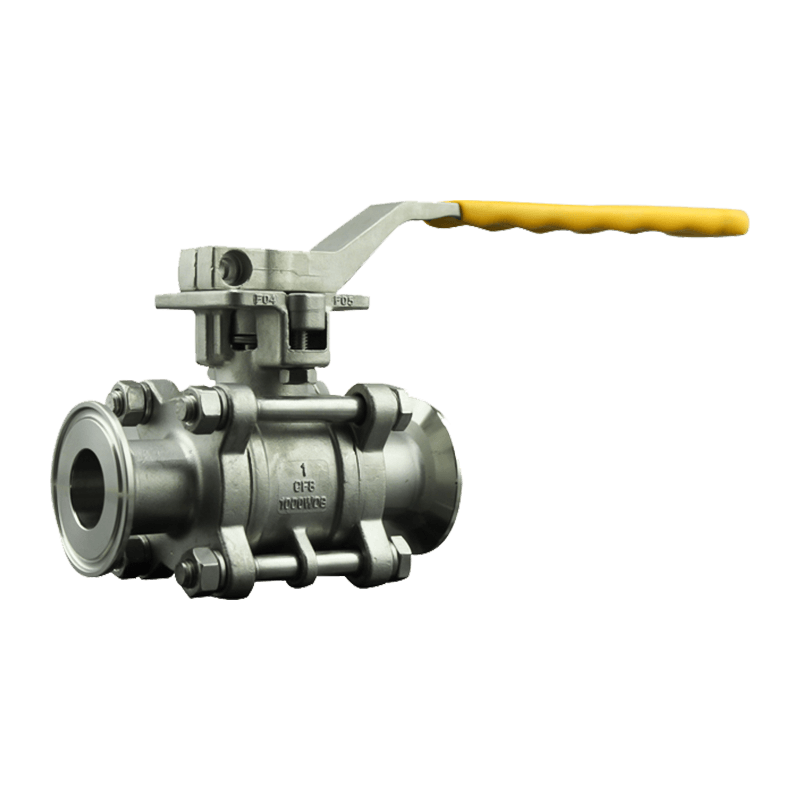

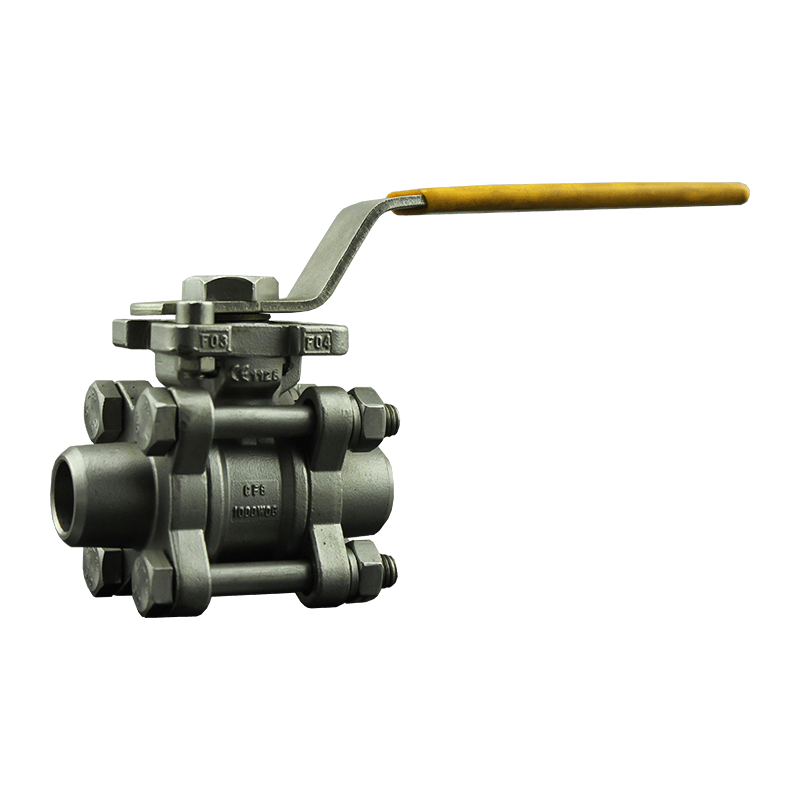

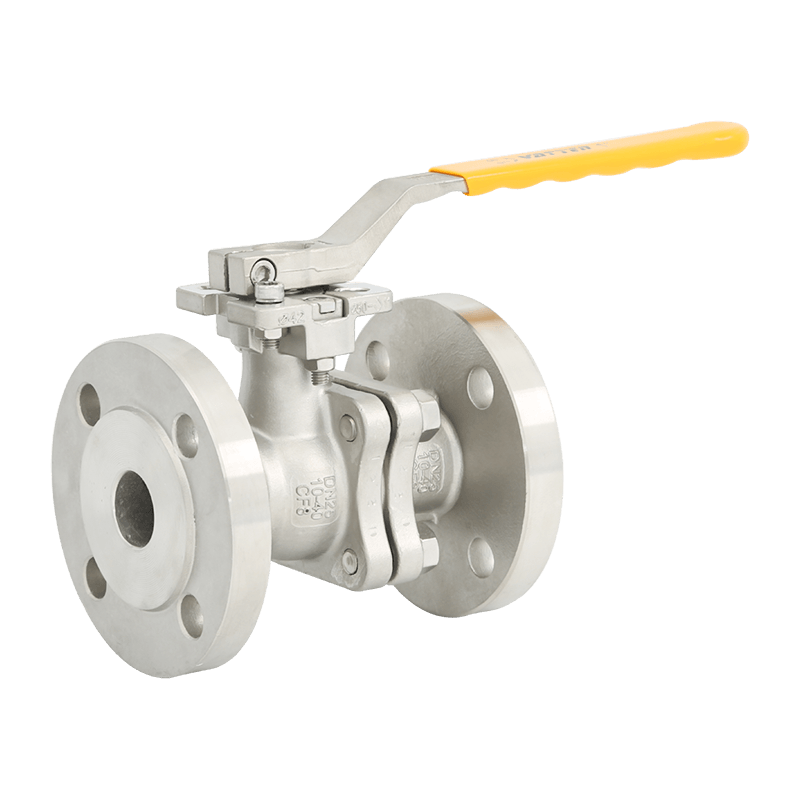

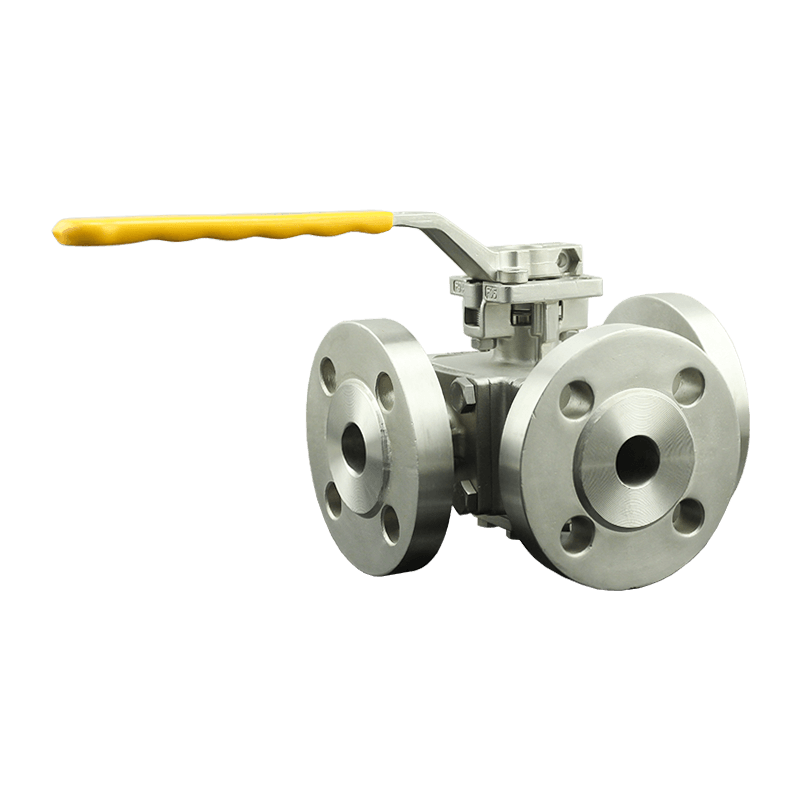

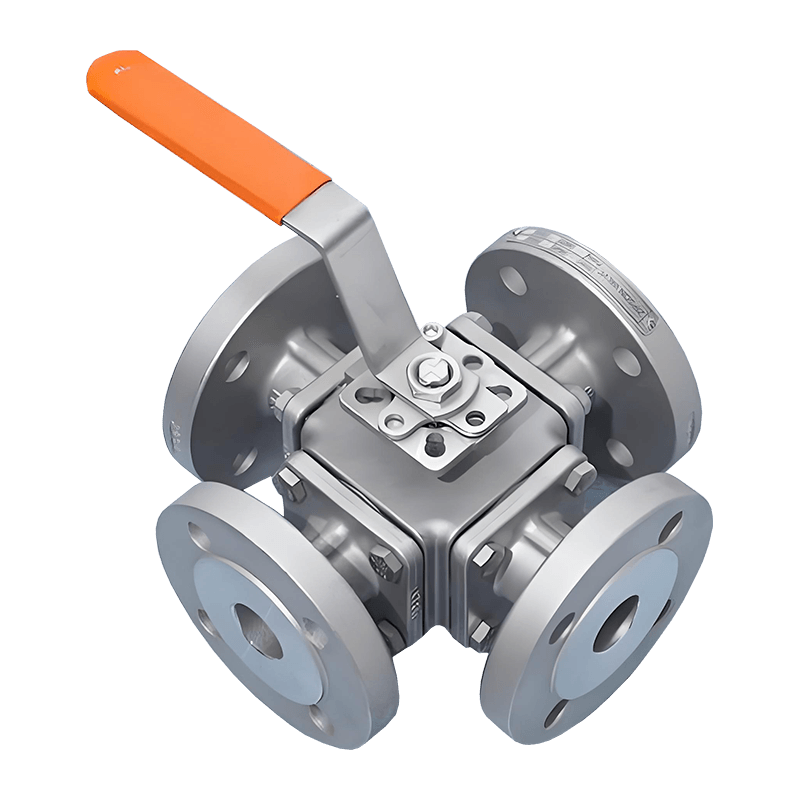

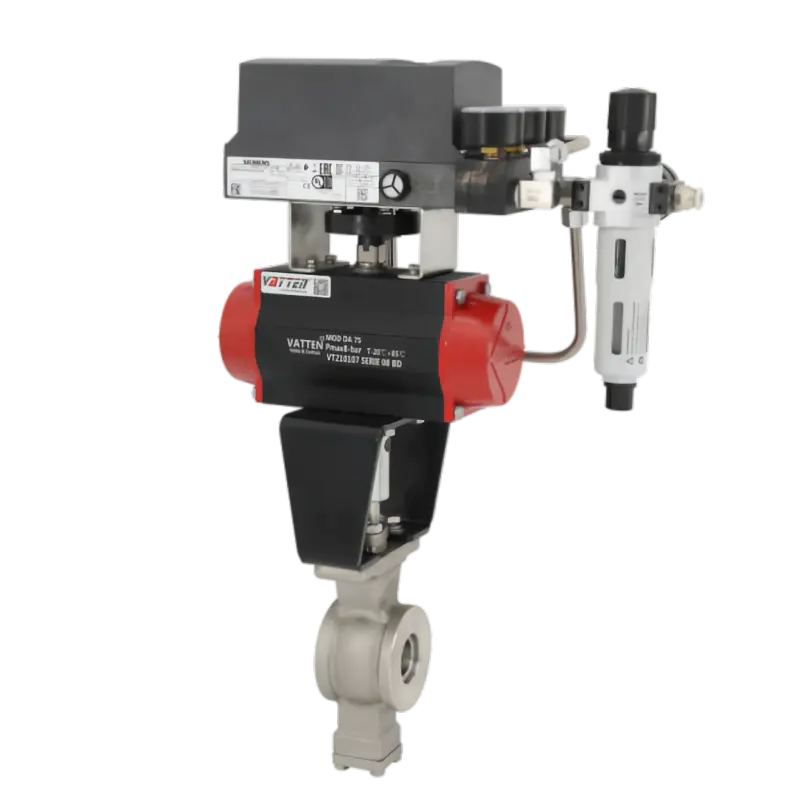

Par exemple, les vannes à bille à port en V et les vannes rotatives excentriques présentent des conceptions de chemin d'écoulement simplifiées pour minimiser la génération de vortex, tandis que les éléments internes de vanne à siège souple peuvent absorber une partie du bruit induit par les turbulences.

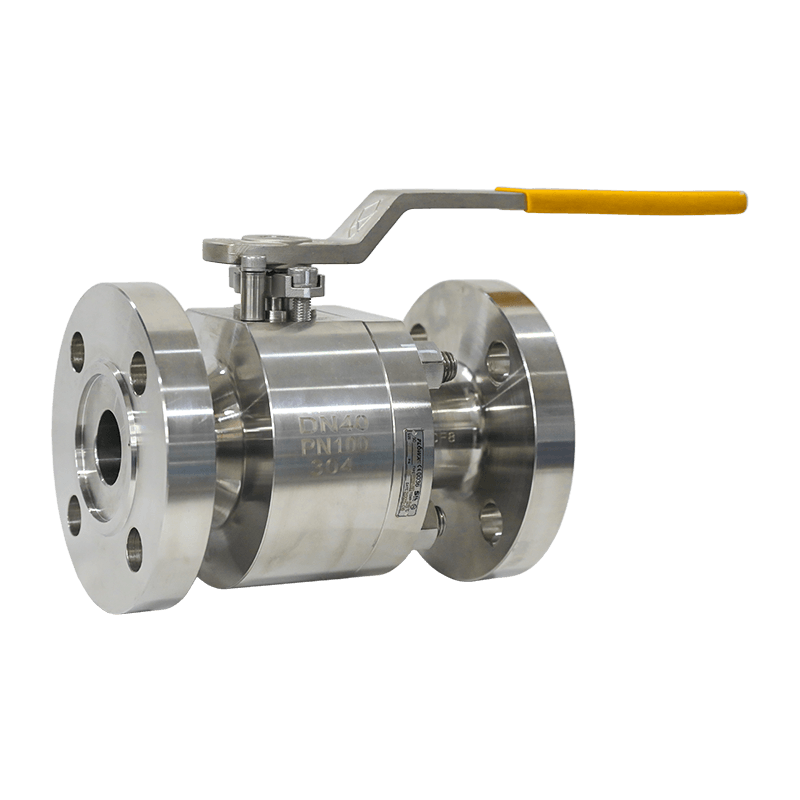

Pour minimiser et prévenir les défaillances des vannes de régulation dans les processus de contrôle des fluides, il est essentiel de sélectionner correctement et d'effectuer un entretien régulier des vannes. Cela comprend la confirmation des exigences fonctionnelles à l'avance, le calcul des paramètres clés tels que la chute de pression et le débit ; inspecter régulièrement le clapet et le siège de la vanne pour déceler l'usure, remplacer les garnitures et les bagues de guidage vieillies ; effectuer une purge régulière pour les actionneurs pneumatiques et vérifier le moteur et la boîte de vitesses pour les actionneurs électriques, etc.

Pour toute exigence en matière de vannes, n'hésitez pas à consulter VATTEN!